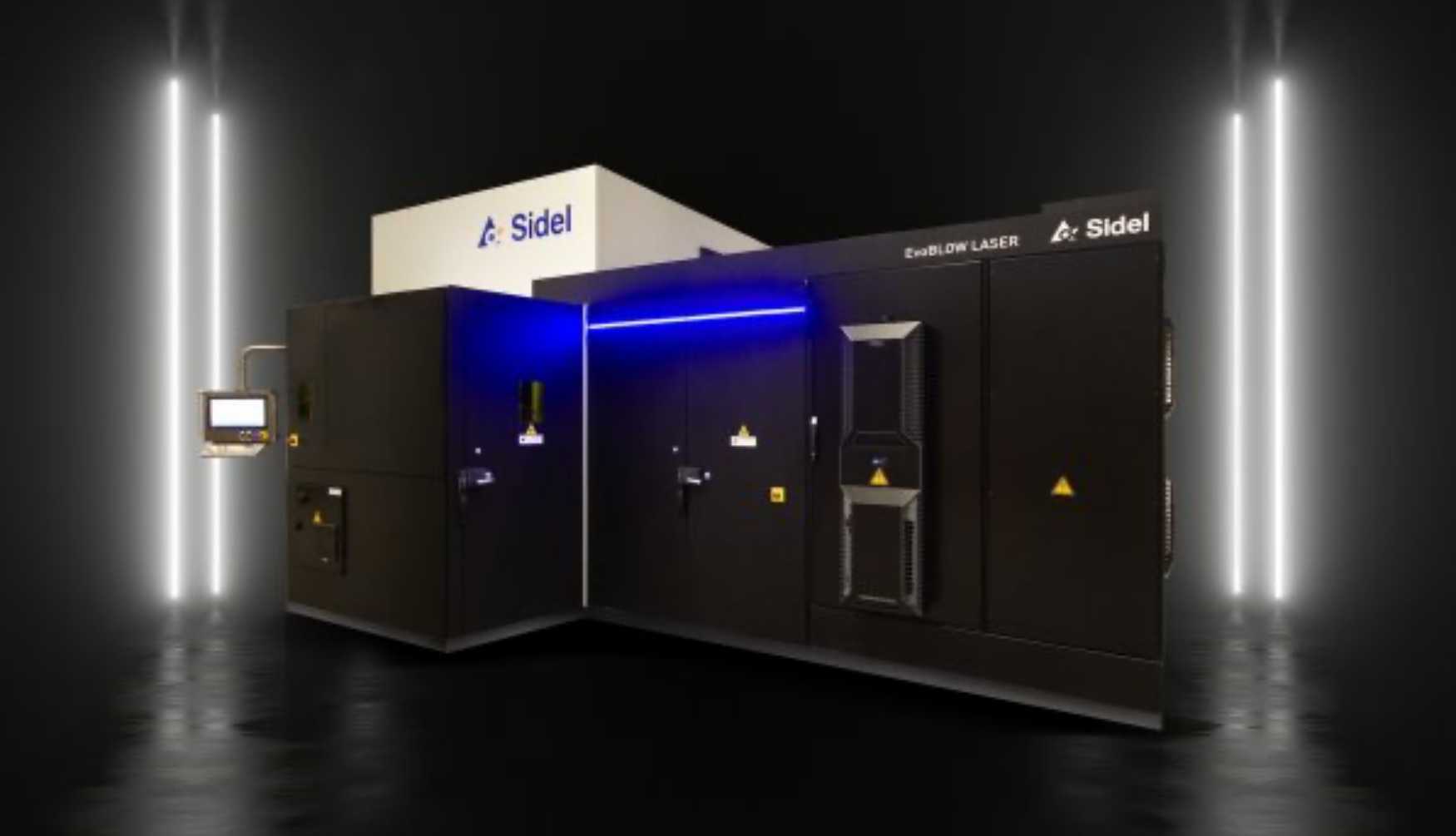

A Sidel, especialista mundial em soluções de packaging para a indústria alimentar e de bebidas, apresentou na Drinktec 2025, em Munique, a sua mais recente inovação tecnológica: a EvoBLOW Laser, a primeira solução industrializada de sopro de garrafas alimentada a laser.

A Sidel, especialista mundial em soluções de packaging para a indústria alimentar e de bebidas, apresentou na Drinktec 2025, em Munique, a sua mais recente inovação tecnológica: a EvoBLOW Laser, a primeira solução industrializada de sopro de garrafas alimentada a laser. A nova tecnologia promete redefinir os padrões de eficiência, qualidade e sustentabilidade no setor, enquanto abre caminho a possibilidades inéditas de lightweighting em PET e rPET.

“Depois de mais de 45 anos a liderar a tecnologia de sopro, a Sidel volta a marcar a diferença com uma inovação disruptiva”, afirmou Pietro Cassani, CEO da Sidel. “Tal como o nosso primeiro soprador comercial de PET, em 1980, revolucionou o mercado, acreditamos que a EvoBLOW Laser vai novamente transformar a indústria.”

A principal vantagem da tecnologia a laser reside na sua precisão única. Enquanto os sistemas convencionais de halogéneo aquecem em zonas amplas, o EvoBLOW Laser utiliza até 36 linhas de aquecimento – em comparação com apenas oito nos métodos tradicionais. Este controlo rigoroso permite distribuir o material com maior uniformidade, criando garrafas mais leves, mas também mais resistentes.

Um dos avanços mais notáveis é a introdução dos chamados 'power rings' – pequenas zonas reforçadas, invisíveis ao consumidor, que substituem as tradicionais nervuras geométricas. Além de aumentarem a resistência do recipiente, proporcionam maior liberdade no design e permitem reduzir ainda mais a quantidade de plástico utilizado.

Qualidade consistente: garrafa após garrafa

Outro dos trunfos da EvoBLOW Laser é a estabilidade de produção. Ao contrário das soluções a halogéneo, que exigem ajustes constantes devido a variações ambientais, o sistema laser garante resultados consistentes desde a primeira até à última garrafa. Esta fiabilidade simplifica operações, reduz tempos de paragem e elimina desperdícios.

Além disso, o forno a laser não necessita de aquecimento prévio nem de modo de espera, estando sempre pronto a reiniciar instantaneamente. O resultado é um ganho significativo em eficiência de linha e redução de custos operacionais.

A tecnologia 'cold oven' permite aos operadores aceder ao forno sem risco de queimaduras e sem tempos de arrefecimento. A interface touch and shape torna os ajustes mais intuitivos, e a ausência de ventiladores e filtros traduz-se numa manutenção mais fácil e numa maior durabilidade dos componentes.

Sustentabilidade e rPET no centro da inovação

O EvoBLOW Laser foi também desenhado para maximizar a utilização de rPET, já que a tecnologia é menos sensível a variações do material reciclado. O aquecimento mais rápido e preciso garante melhor estiramento e menos desperdício de pré-formas, reduzindo a pegada ambiental.

A inovação já foi alvo de testes em ambiente real, em parceria com a Refresco, o maior fornecedor independente de bebidas do mundo. Os resultados superaram as expectativas. Coert Michielsen, Chief Supply Chain Officer da Refresco, destacou: “Depois de 45 anos de tecnologia a halogéneo, entramos agora numa nova era. Estou convencido de que a tecnologia a laser se tornará o novo padrão da indústria”.

interplast.pt

InterPLAST - Informação profissional para a indústria de plásticos portuguesa