A tecnologia MuCell tem sido amplamente utilizada em setores como o automóvel, a eletrónica, a medicina, os artigos desportivos e a produção sustentável. No atual contexto de redução de peso e de redução de emissões, a MuCell representa um avanço significativo em processos industriais sustentáveis e eficientes. Particularmente no setor dos transportes e das bicicletas, permite diminuir a utilização de plásticos, aumentar a resistência e a durabilidade e reduzir a pegada de carbono.

A tecnologia MuCell (moldagem por injeção microcelular) foi desenvolvida no MIT, na década de 1980, e comercializada na década de 1990. Baseia-se na utilização de fluidos supercríticos, como o dióxido de carbono (CO2) ou o azoto (N2), que são injetados no plástico fundido para formar uma estrutura microcelular homogénea. Isto reduz a quantidade de material utilizado, reduz o peso e melhora o rendimento do produto e a eficiência do processo. Nos últimos vinte anos, a aplicação expandiu-se à escala global, com uma adaptação contínua ao fabrico inteligente e ao desenvolvimento de soluções sustentáveis, incluindo solas leves, peças industriais para redução do ruído e plásticos recicláveis.

A FCS (Fu Chun Shin), uma empresa especializada em equipamento de moldagem por injeção na Ásia, iniciou o desenvolvimento e a integração da tecnologia MuCell nas suas máquinas já em 2015. Através do desenvolvimento interno e da rede de serviços internacionais, a FCS colaborou para alcançar avanços na redução de peso e de carbono, e expandiu gradualmente o âmbito desta tecnologia para indústrias como a automóvel, de embalagens, de eletrodomésticos e desportiva.

A MuCell contribui para a redução das emissões de energia e de carbono através da poupança de material, de um menor consumo de energia das máquinas, de ciclos de produção mais curtos e de designs mais leves.

Em conjunto, a MuCell facilita o cumprimento dos objetivos ESG das empresas e acelera o progresso em direção à neutralidade de carbono.

No setor automóvel e dos transportes, consegue-se uma redução de peso até 30% nos componentes interiores, como os painéis de instrumentos e as estruturas dos bancos. Por cada 100 kg a menos no veículo, as emissões são reduzidas em 8-10 g de CO2 por quilómetro, o que numa frota de 100.000 automóveis equivale a menos 1.000 toneladas de CO2 por ano.

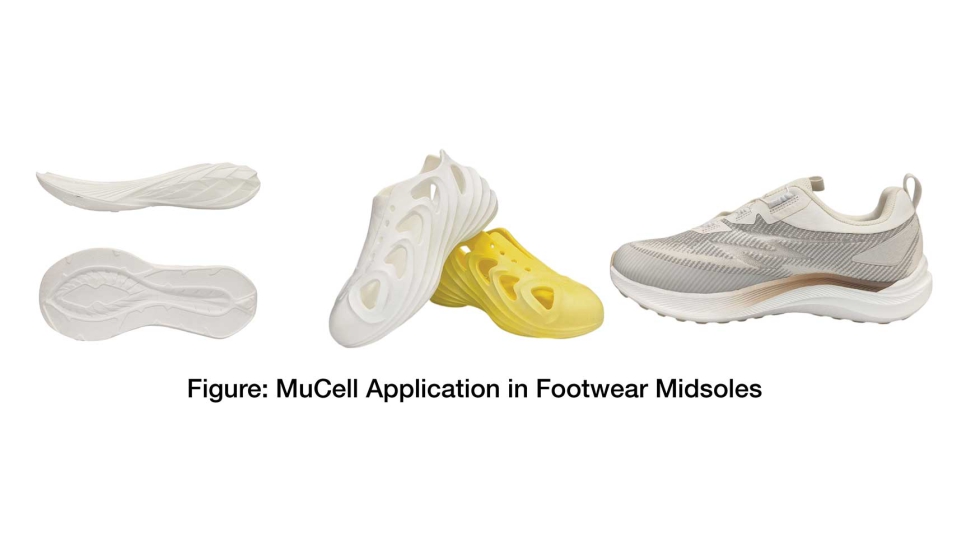

Nas bicicletas, a MuCell permite quadros e componentes 5-15% mais leves, melhorando a eficiência e gerando poupanças significativas quando aplicada em grande escala. Os artigos desportivos, como selins, guiadores ou solas, também beneficiam da redução de peso sem perder a rigidez.

A combinação de MuCell com plásticos reciclados (PCR) multiplica os benefícios:

Por exemplo, ao utilizar 50% de PCR e reduzir o plástico em 30%, é possível reduzir as emissões até 70%, o que equivale à absorção de CO2 de centenas de milhares de árvores. Esta sinergia coloca a MuCell com PCR entre as estratégias mais eficazes para um fabrico sustentável e competitivo.

A FCS prossegue a sua estratégia ‘Smart×Green×Data’ integrando a MuCell no seu sistema de fábrica inteligente iMF 4.0, que combina monitorização avançada, análise preditiva e gestão da pegada de carbono. Desta forma, ajuda a alcançar o fabrico com baixo teor de carbono e a economia circular, contribuindo para o compromisso de sustentabilidade a longo prazo da FCS.

interplast.pt

InterPLAST - Informação profissional para a indústria de plásticos portuguesa