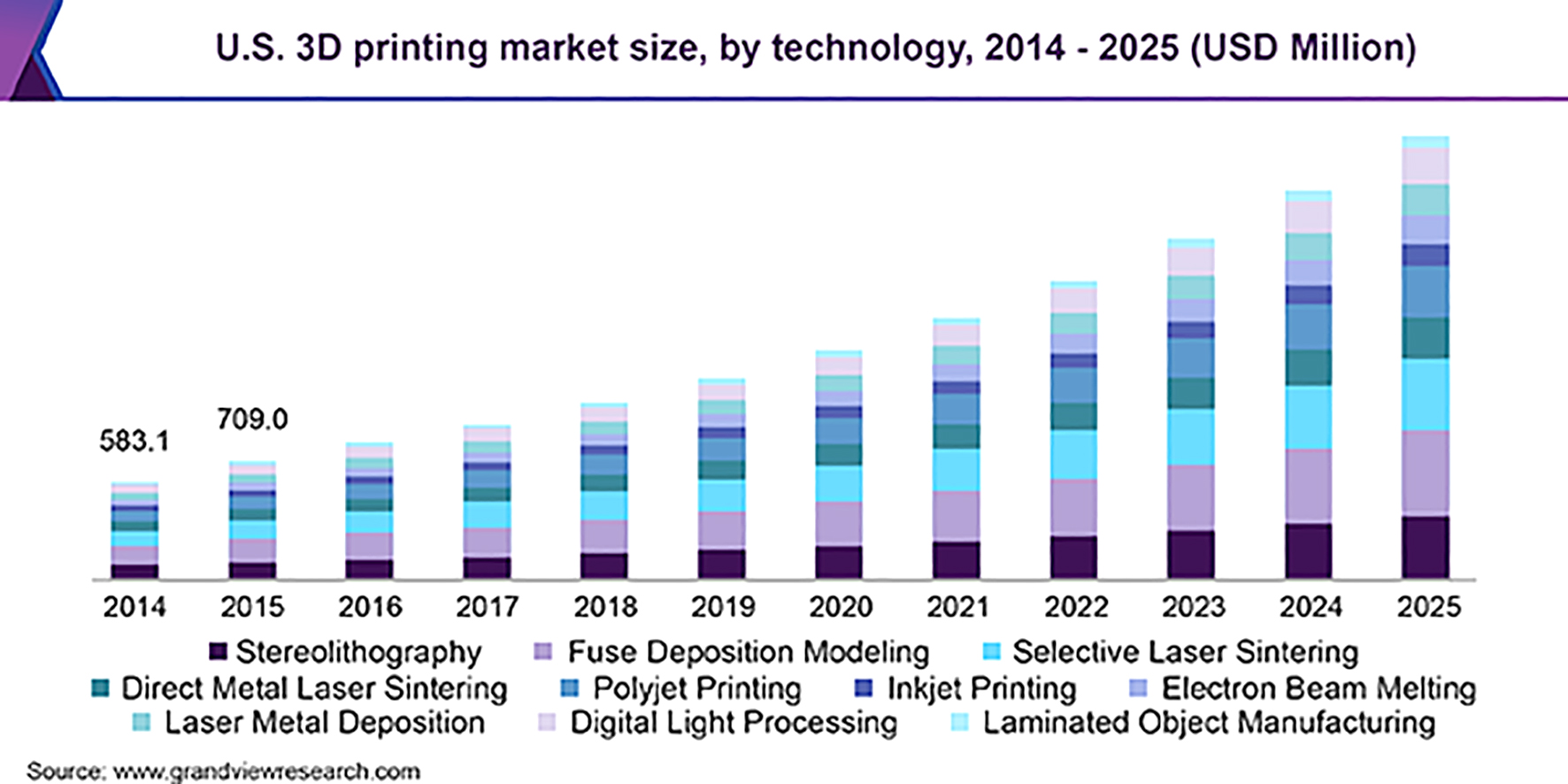

Cada vez mais setores introduzem a FA nos seus processos de fabrico: aeroespacial, cuidados de saúde e bens de consumo são os que possuem uma maior expetativa de crescimento. Mas são muitos outros os campos em que está a estabelecer-se: robótica, jogos, eletrónica de consumo, arte e design, automóvel, mobiliário, arquitetura, joalharia... [2]

E esta tendência parece manter-se em crescimento. Segundo o National Intelligence Council dos Estados Unidos (NIC), prevê-se que o mercado da FA neste país norte-americano quadruplique o seu tamanho entre 2014 e 2025 [2].

Estas são as tecnologias mais utilizadas no mercado da impressão 3D. Cada uma segue determinados princípios, orientações de design e utiliza determinados materiais específicos:

Destas tecnologias, cabe destacar as seguintes:

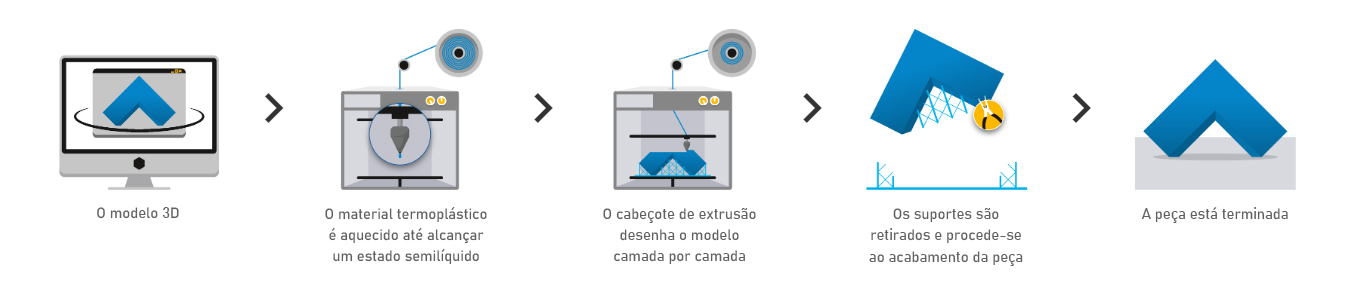

FDM. Fusion Deposition Modeling

É extrudido um filamento fundido sobre uma superfície de construção ao longo de uma trajetória predeterminada.

À medida que o material é extrudido, arrefece, formando uma superfície sólida que proporciona a base para a camada de material seguinte sobre a qual se irá construir. Isto repete-se camada por camada até completar o objeto.

Processo de fabricação por tecnologia FDM. Fonte: Materialise.

Características:

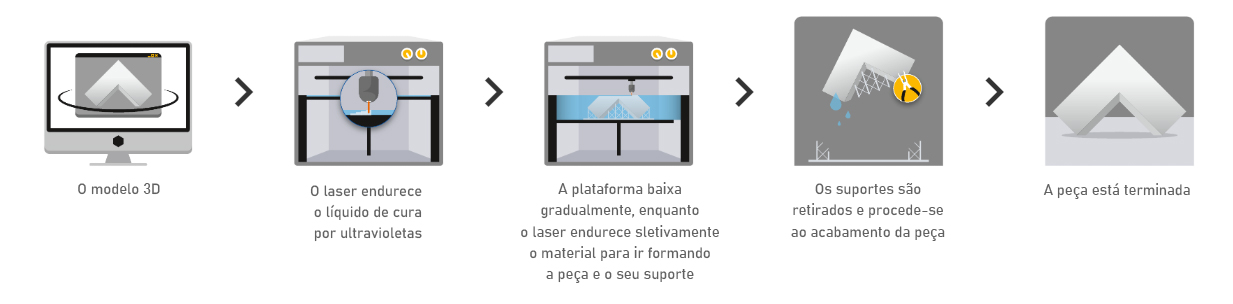

SLA. Estereolitografia

É um método de impressão 3D que utiliza um laser de luz UV para curar seletivamente uma resina fotopolimérica que se encontra dentro de um tanque.

Características:

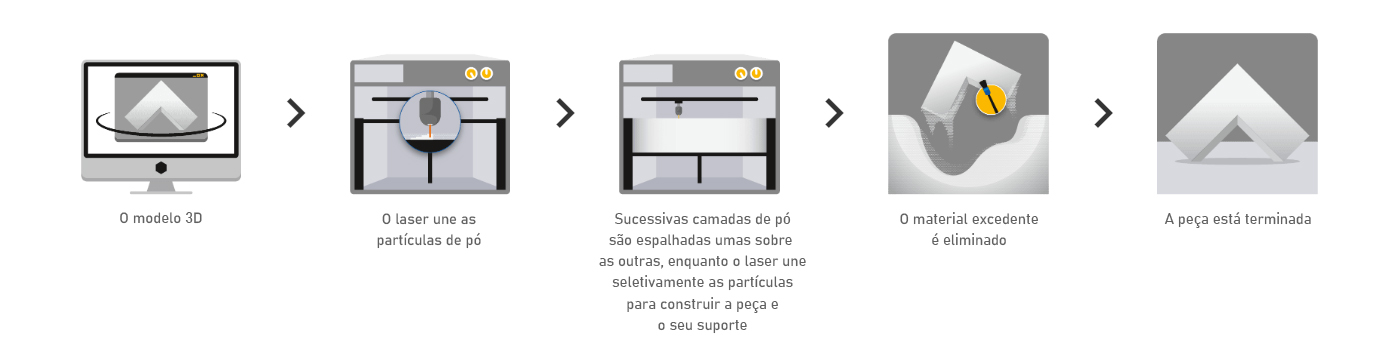

SLS. Sinterização seletiva por laser

A sinterização laser é uma tecnologia que utiliza materiais sólidos em pó (normalmente, plásticos). Um raio laser controlado por computador permite fundir partículas na base de pó de forma seletiva. Dado que o pó se sustém por si mesmo, não é necessário utilizar estruturas de apoio.

Características:

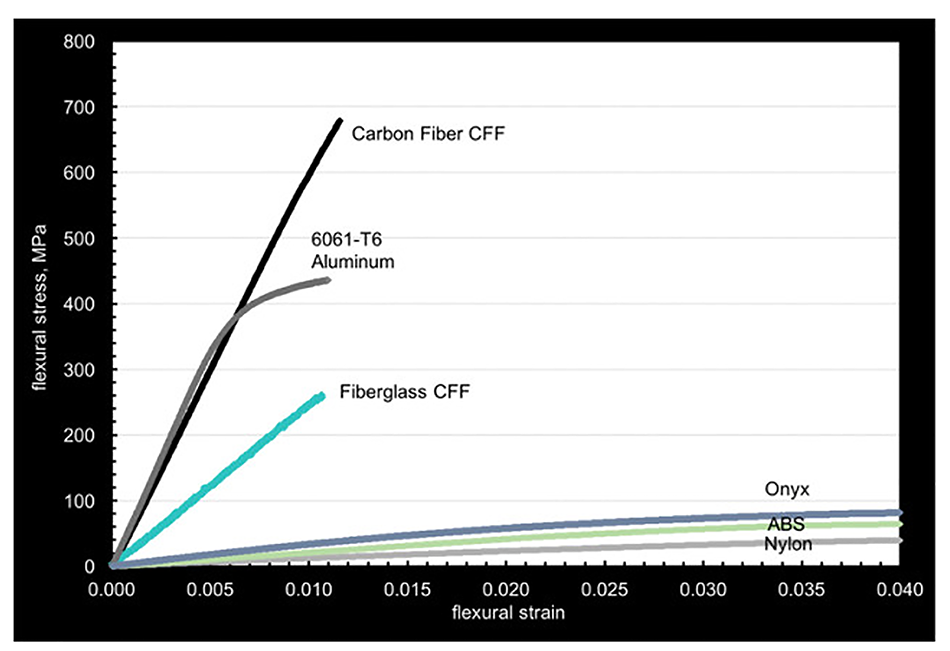

Impressão 3D com fibras

Tecnologia única, capaz de trabalhar com fibras contínuas, com o objetivo de fabricar peças em 3 dimensões e reforçadas

É possível fabricar peças altamente resistentes e robustas em muito pouco tempo e de uma forma rápida e limpa, melhorando, desta forma, as prestações do Alumínio 6061.

Características:

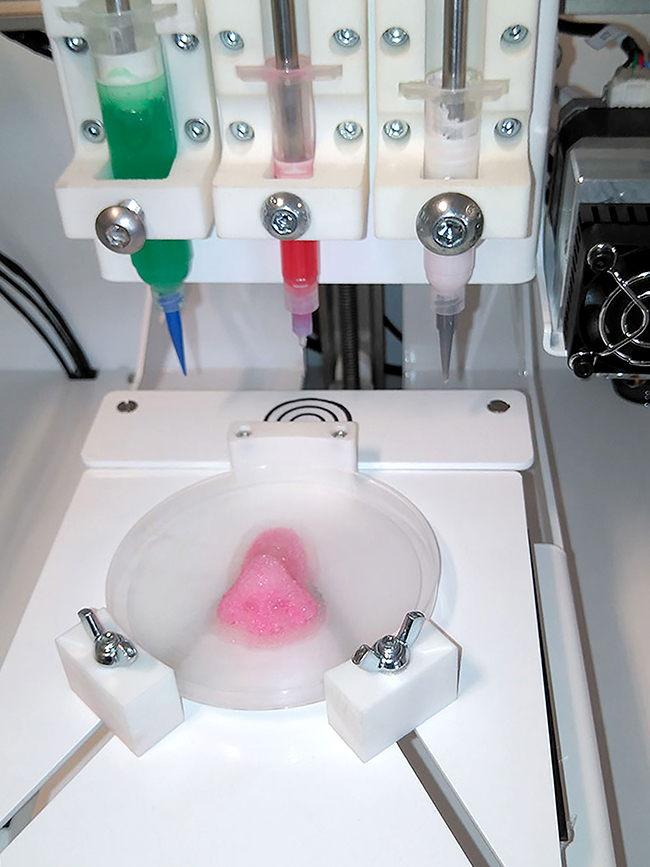

Bioimpressão

O setor da bioimpressão é provavelmente um dos mais disruptores e futuristas desde a chegada das tecnologias de fabricação aditiva ao contexto industrial.

As primeiras incursões da fabricação aditiva realizaram-se no âmbito do desenvolvimento de instrumentos cirúrgicos específicos ou aproveitando a biocompatibilidade de compostos metálicos, no fabrico de ortóteses e próteses.

Mas a verdadeira tendência revolucionária já não passa pelo simples fabrico de ortóteses ou próteses, mas sim por incursões em territórios historicamente vedados (por serem desconhecidos), como o fabrico de tecidos, tanto para planificação cirúrgica como para o tratamento personalizado e à medida do paciente.

Finalmente, com a bioimpressão investiga-se o avanço da chamada “medicina personalizada”, na qual o tratamento será adaptado às necessidades específicas de cada paciente, para obter resultados ótimos [7].

Por outro lado, é utilizada no campo farmacêutico, no qual a investigação se foca na introdução e estudo do comportamento de compostos em determinadas estruturas [7].

O produto que é o objetivo deste tipo de impressoras é completamente diferente do resto e, portanto, não é uma tecnologia competitiva, mas sim complementar.

Uma perspetiva bastante ampla dos setores que são objetivo para esta tecnologia é apresentada pelo AM-Motion, um projeto europeu que define as orientações para o estabelecimento de uma estratégia para a implantação da FA na Europa.

Segundo o AM-Motion, os setores-chave para o desenvolvimento da FA são:

Destes, destacam-se os setores nos quais a Aimplas está a ser especialmente intensiva em I+D+i.

Saúde

Em 2019, as aplicações em saúde corresponderam a 12,2% das receitas do mercado da FA, com uma previsão de cerca de 450 milhões de USD para 2020 [1].

A FA proporciona um elevado valor acrescentado a inúmeras aplicações, através dos seguintes elementos-chave:

Os produtos desenvolvidos mais inovadores dentro deste setor englobam-se nos seguintes campos:

Alemanha, França, Reino Unido e Espanha são os países com maior número de projetos neste campo, sendo as regiões-chave: Valência, Astúrias, País Basco, Catalunha, Flandres, Normandia, Brabante do Norte, Gales Este, Thüringen [1].

Na Alemanha, a investigação foca-se nos produtos dentários, enquanto em Espanha há uma maior tendência para o estudo de scaffolds bioimpressos e da osseointegração, juntamente com a impressão 3D de comida. França posiciona-se na bioimpressão de tecido ósseo e, finalmente, o Reino Unido destina os seus projetos à otimização de materiais e processos [1].

Aeroespacial

É desde 2015 um setor que cresceu até se transformar no segundo maior no mercado da FA, passando de 4,3% para 16%. Prevê-se que em 2021 atinja os 1.000 milhões de USD [1].

Neste setor, os fatores-chave para desenvolvimento da FA passam pela otimização de:

Esta tecnologia pode ser especialmente útil para a produção de:

Os países líderes em investigação neste setor voltam a ser Alemanha, Espanha e França, com uma linha de trabalho comum: a otimização de processos para o desenvolvimento de peças de alto desempenho [1].

Automóvel

Este setor já utiliza a FA desde há pelo menos três décadas e durante todo este tempo foi-se alargando a todos os seus elementos. Para 2025 prevê-se que atinja valores de mercado de 4.300 milhões de USD [1].

A FA proporciona um elevado valor acrescentado a inúmeras aplicações, através dos seguintes elementos-chave:

Aplicações:

A maior força investigadora do setor é conferida pela Alemanha, Portugal e Reino Unido. Os primeiros focam-se na otimização de processos para o desenvolvimento de peças de alto desempenho e o terceiro na prototipagem rápida [1].

Bens de consumo e eletrónica

Este setor ocupa o quarto lugar no mercado da FA, representando 13% da indústria atual. [1].

A FA proporciona um elevado valor acrescentado a inúmeras aplicações, através dos seguintes elementos-chave:

Aplicações:

Unir estas tendências e necessidades sociais e industriais associadas à FA é o objetivo do projeto de I+D+i que a Aimplas está a liderar e coordenar, o projeto 3D-Future.

No âmbito do 3D-Future, a Aimplas, baseando-se na sua vasta experiência no desenvolvimento de compostos termoplásticos, polímeros biocompatíveis e resinas fotocuráveis que abrangem todo o tipo de novas funcionalidades (questões ambientais, melhoria das propriedades mecânicas, estéticas, etc.), pode aproveitar todo esse conhecimento e experiência prévia gerada para a adaptar eficiente e idealmente a este setor industrial em plena expansão.

O projeto 3D-Future irá proporcionar às empresas não apenas novas formulações de compostos com propriedades adequadas para estas prestações de elevado valor acrescentado intrínsecas aos seus setores de aplicação (saúde-médico, aeroespacial e telecomunicações), mas também a metodologia de fabrico que, adaptada à especificidade dos compostos desenvolvidos, garante aos potenciais utilizadores, o máximo aproveitamento das propriedades obtidas no material, de forma a que se transfiram de forma clara para as propriedades finais do produto ou componentes que sejam desenvolvidos.

O projeto 3D-Future “Desenvolvimento de novos materiais para fabricação aditiva em aplicações de elevado valor acrescentado” é um projeto financiado através do programa Projetos de I+D em colaboração com empresas da Ivace, com arquivo n.º IMDEEA/2019/90. Este projeto é cofinanciado pelos fundos FEDER, no âmbito do Programa Operacional FEDER da Comunitat Valenciana 2014-2020.

Bibliografia

[1] AM-Motion, 2016, A strategic approach to increasing Europe's value proposition for additive manufacturing technologies and capabilities [online]. [Accessed 2 October 2019]. First draft AM roadmap. Available from: https://www.am-motion.eu

[2] ICEX España Exportación e Inversiones, M.P, 2019, Fabricación aditiva, un futuro de impresión… en 3D. Icex.es [online]. 2019. [Accessed 1 October 2019]. Available from: https://www.icex.es/icex/es

[3] Jorquera Ortega, Adam, 2017, Fabricación digital. [Madrid]: Secretaría General Técnica, Subdirección General de Documentación y Publicaciones.

[4] Market Research Reports & Consulting | Grand View Research, Inc., 2019. Grandviewresearch.com [online],

[5] Tecnología de impresión 3D, 2019. Materialise [online]

[6] Regemat3D, 2019. Regemat3d.com [online]

[7] ¿Es la bioimpresión el futuro de la medicina a medida? - 3Dnatives, 2019. 3Dnatives [online]

interplast.pt

InterPLAST - Informação profissional para a indústria de plásticos portuguesa