Reunindo as suas competências de engenharia e recursos tecnológicos, a divisão Performance Materials da BASF, em colaboração com a Sumitomo (SHI) Demag e a H + S Automatisierung, criaram uma célula de fabrico inovadora para produzir uma vasta gama de amostras de teste para o desenvolvimento de produtos em polímeros e compostos termoplásticos.

A estrela do processo é a máquina de moldagem por injeção IntElect 1000 kN da Sumitomo (SHI). A máquina foi selecionada pela sua conceção compacta, eficiência energética e repetibilidade, bem como pelas características de segurança operativa que apresenta. Além disso, a equipa da BASF destaca a possibilidade de automatizar a mudança de moldes e a baixa emissão de ruído da IntElect, bem como a possibilidade de integração de soluções de processamento robotizadas totalmente digitalizadas.

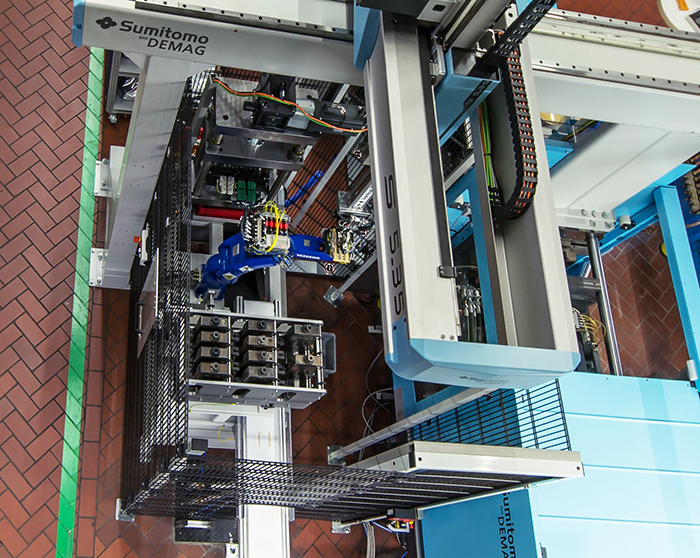

A instalação conta com um robô linear SDR 5-35S que serve dois propósitos. Uma das inovações é a automatização total da seleção e colocação de um dos 12 insertos intercambiáveis do molde a partir de um armazém localizado dentro da célula. Uma vez moldada a peça, o mesmo robô, equipado com uma pinça multifuncional, extrai-a do molde e passa-a ao pequeno robô Yaskawa GP8 de braço articulado, com seis eixos, para um corte preciso através de uma puncionadora de servo-fuso.

A instalação, que integra o conceito de inserção de moldes e as características especiais da BASF na unidade de injeção, inclui também uma unidade de controlo de temperatura e um novo MES para mapear cada sequência de teste. Reinhard Jakobi, diretor de Processamento de Materiais de Alto Rendimento da BASF, descreve o projeto como uma realização de engenharia avançada que combina tecnologia madura com automação de última geração e precisão de moldagem. “Tudo, graças à dedicação, flexibilidade e abordagem orientada para soluções de toda a equipa”, afirma.

Angelika Homes, engenheira de Projetos da BASF acrescenta: “Embora tenhamos uma vasta experiência de colaboração com a equipa da Sumitomo (SHI) Demag na produção de peças de teste, desde o início todos os parceiros tiveram a coragem de se desviar dos conceitos anteriores e de abrir novos caminhos. Apesar da complexidade do projeto, a Sumitomo (SHI) Demag e a H + S entregaram um design inovador de célula de produção com que ocupa pouco espaço e com menores gastos de energia”.

Muitas das amostras processadas no centro técnico da BASF são termoplásticos de alta temperatura, reforçados com fibra e, muitas vezes, com retardadores de chama. Consequentemente, as temperaturas de fusão podem atingir até 400 °C com temperaturas de molde que vão até 180 °C. A qualquer momento, até 12 inserções intercambiáveis podem ser carregadas no carregador lateral e depois trocadas automaticamente para a máquina de injeção. Ao integrar um sistema de controlo de temperatura HB-Therm com o controlo da máquina Sumitomo (SHI) Demag, as trocas automáticas de insertos de molde podem ser concluídas de forma segura e eficiente, mesmo quando o processo é executado a altas temperaturas de molde.

O engenheiro sénior de Sistemas de Automação da Sumitomo (SHI), Demag Markus Hausmann, explica: "Para que a temperatura baixe para 80 °C, de forma a que o robô SDR possa remover o inserto do molde em segurança, o nosso controlo da máquina tem de falar e interagir sem problemas com o MES da BASF”.

O MES da BASF informa a célula quando a atual configuração da amostra produzida está prestes a terminar, alinhando a aplicação seguinte do molde. Imediatamente após a paragem do processo de injeção, o arrefecimento do inserto do molde é comandado pela interface da unidade de controlo de temperatura integrada.

Depois, a mudança do inserto é sincronizada com o controlo da célula através de sinais de saída e entrada com a transmissão do novo registo de dados do molde através da interface do robô. Após a mudança do inserto, as unidades de controlo de temperatura são novamente aquecidas. A operação automática é retomada e um novo registo de dados do molde é iniciado assim que a temperatura alvo é atingida.

Para a BASF, resolver o desafio do puncionamento foi uma das maiores realizações de engenharia. Devido ao extenso perfil de aplicações, a BASF testa uma vasta gama de materiais - desde polímeros macios e resistentes até polímeros duros e quebradiços. Existem também muitas geometrias diferentes de amostras, incluindo espessuras que variam de 0,8 mm a 4 mm. Todas as amostras de teste da BASF são fabricadas em conformidade com a norma ISO 294. Isto especifica a precisão do sistema de ‘sprue’ e os requisitos específicos que cada geometria de amostra deve cumprir. “A remoção por punção é um pré-requisito, uma vez que não altera as propriedades do material e elimina partículas de pó”, explica Markus Hausmann.

A pinça multifuncional garante que todas as geometrias das amostras são colocadas com precisão exata na placa de punção. Este é um processo complexo, já que muitos dos materiais com os quais a BASF trabalha têm um elevado teor de fibra de vidro, o que pode causar deformação. Descrevendo como a pinça de punção paralela servo-acionada supera o desafio de colocar peças com segurança na chapa de punção, Markus Hausmann observa: “Se as amostras de teste não forem mantidas suficientemente bem no lugar, as punções podem não estar em conformidade com as normas de qualidade especificadas”.

A equipa de investigação da BASF estabelece diariamente 20 configurações de teste nesta máquina. Isto significa que o programa de controlo da célula tem de ser adaptado a diferentes materiais, geometrias das amostras, temperaturas e parâmetros de processamento. Cada configuração é registada e documentada digitalmente.

Angelika Homes refere que, “ao contrário dos nossos antigos sistemas MES, este regista todos os aspetos de um ensaio e os resultados, o que nos dá uma visão de cada ciclo. Estes dados são extremamente valiosos, pois representam toda a sequência de processamento e permitem-nos tirar conclusões mais profundas sobre o desempenho dos materiais sob determinadas condições e como um cliente os pode processar mais tarde”.

Durante mais de 80 anos, a fábrica piloto de injeção e extrusão da BASF em Ludwigshafen tem contribuído para os avanços tecnológicos e resolvido alguns dos desafios mais difíceis no processamento de plásticos. No entanto, tal como as tendências impulsionam o processo de inovação, os processos automatizados e os dados fornecidos estão a tornar-se o catalisador para acelerar os avanços de materiais da vida real. A flexibilidade da máquina é uma parte crítica deste sucesso explica Jakobi. “Esta nova célula valida a importância da automatização e digitalização no desenvolvimento de materiais e na simulação e design de componentes”.

No entanto, como afirma a BASF, o sucesso depende também de todos os parceiros que combinam a perspicácia da indústria e da engenharia e que partilham os seus respetivos conhecimentos de automação, processamento e integração. Reunindo este conhecimento, a BASF, a Sumitomo (SHI) Demag e a H + S Automatisierung desenvolveram um sistema que leva a produção de amostras de teste e experiências de material a um nível totalmente novo.

"À medida que a BASF intensifica os seus esforços para desenvolver produtos e soluções sustentáveis para a indústria, esta célula automatizada de moldagem por injeção prova ser cada vez mais indispensável. Capaz de realizar mais de 4.000 ensaios sistemáticos em polímeros de alto desempenho com formulações complexas todos os anos e de seguir digitalmente os resultados através do sistema MES, este equipamento é uma preciosa ajuda para acelerar o nosso esforço de inovação", conclui Markus Hausmann.

interplast.pt

InterPLAST - Informação profissional para a indústria de plásticos portuguesa