Vitor Carneiro1, Orlando Silva2, Marco Marques3, Francisco Cálão4, Augusto Barata da Rocha3, Jorge Lino Alves3

1 Programa Doutoral MIT Portugal, Faculdade de Engenharia da Universidade do Porto 2 Mestrado Integrado em Engenharia Mecânica, Faculdade de Engenharia da Universidade do Porto 3 INEGI, Faculdade de Engenharia da Universidade do Porto 4 NAUTAV Lda.15/09/2021

Considerando este enquadramento, a empresa Nautav, fabricante de embarcações de recreio da marca Riamar, identificou, em parceria com a Universidade do Porto, uma oportunidade para desenvolver um novo modelo de embarcação de recreio, com design moderno e casco inovador. O processo de desenvolvimento envolveu a modelação 3D com SolidWorks e a impressão 3D da embarcação em escala reduzida. A visualização destes modelos permitiu à empresa ter uma ideia mais concreta da embarcação e adotar alterações que conduziram à solução final, que entrará agora na etapa de fabrico.

A criação de embarcações de recreio iniciou-se há centenas de anos. Um dos primeiros registos de utilização deste tipo de embarcação data do início do século XVII, na Holanda, altura em que foram criados barcos para fins desportivos e de lazer, para uso de nobres e reis, com o intuito de festejar o retorno de grandes navios de transporte de especiarias ao reino [1]. Porém, o sucesso comercial destas embarcações só surge em meados do séc. XIX, com o início das corridas náuticas na Europa e nos Estados Unidos da América [2]. Mais tarde, em 1932, com a descoberta da fibra de vidro, a produção deste tipo de barco aumenta significativamente, mas é interrompida pelo início da segunda guerra mundial. É no pós-guerra, mais concretamente a partir da segunda metade da década de 50, que esta indústria regista a maior evolução, com os construtores a adotarem a fibra de vidro em detrimento da madeira. O início dos desportos náuticos de alta competição ajudou a popularizar este compósito, graças às vantagens que o mesmo apresenta, tornando o barco mais leve e barato e consequentemente mais competitivo [3].

Em 1964, Manuel Alves Barbosa, uma referência da época no desporto náutico a nível Europeu, foi convidado pelo Rei de Marrocos, juntamente com uma comitiva portuguesa, para uma prova de motonáutica naquele país. Aí teve o primeiro contacto com um protótipo de uma embarcação que viria a definir a sua vida e o seu legado. O protótipo, apresentado por um entusiasta espanhol, Salvatore Sciacca, era de uma embarcação de recreio a motor construída totalmente em resina reforçada com fibra de vidro, um material muito pouco conhecido na época, principalmente na indústria náutica. Fascinado pela tecnologia e potencial deste novo método de construção naval - altamente resistente, sem manutenção e com uma versatilidade de inovação e construção em série sem igual -, Manuel Alves Barbosa iniciou as negociações que culminaram na criação do estaleiro Barbosa e Sciacca, Lda, em Aveiro. Este foi o primeiro estaleiro nacional a produzir embarcações em fibra de vidro e um dos primeiros a nível europeu, surgindo assim a Riamar-Ducauto, mais tarde, simplesmente, Riamar.

Historicamente, Portugal sempre foi reconhecido, a nível mundial, como um país com ligações muito fortes à náutica, desde o tempo dos descobrimentos, época que permitiu uma revolução da indústria marítima, até aos dias de hoje. No entanto, este setor, devido à crise financeira 2008, sofreu uma quebra considerável nas receitas provenientes de vendas, manutenção/reparação e construção de embarcações náuticas [4]. A Riamar não foi exceção, passou por sérias dificuldades e chegou quase à rutura. Em 2012, pelas mãos de Manuel Cálão e Francisco Cálão - genro e neto do fundador, respetivamente -, a empresa reinventa-se e renasce sob o nome Nautav, Lda. Beneficiando da nova tendência de crescimento do setor [4], a Riamar começa, assim, uma nova jornada até aos dias de hoje, mantendo alguns modelos com reestruturações completas, inovando ao nível da construção e dos acabamentos, bem como na criação de alguns modelos novos, em linha com as atuais tecnologias existentes na construção naval.

Em 2020, o surto de SARS-CoV-2, fez aumentar a procura de formas de isolamento em contexto recreativo, e, consequentemente, de embarcações de recreio [5]. É neste enquadramento de crescimento que a Nautav, em parceria com o DesignStudio da Faculdade de Engenharia da Universidade do Porto (FEUP), aposta no desenvolvimento de um novo modelo. Um modelo que pretende conjugar linhas vanguardistas com o design retro dos primeiros modelos da Riamar (Figura 1), aliados à mais avançada tecnologia de construção naval existente, tanto ao nível da qualidade do produto, como da redução do peso e dos custos de produção. A embarcação tem a data prevista de apresentação para janeiro de 2023, durante o salão náutico Boot Düsseldorf. Simultaneamente, servirá para reforçar a posição da Nautav no mercado nacional e internacional, com foco especial nos mercados europeus mais exigentes.

Desenvolvimento do produto

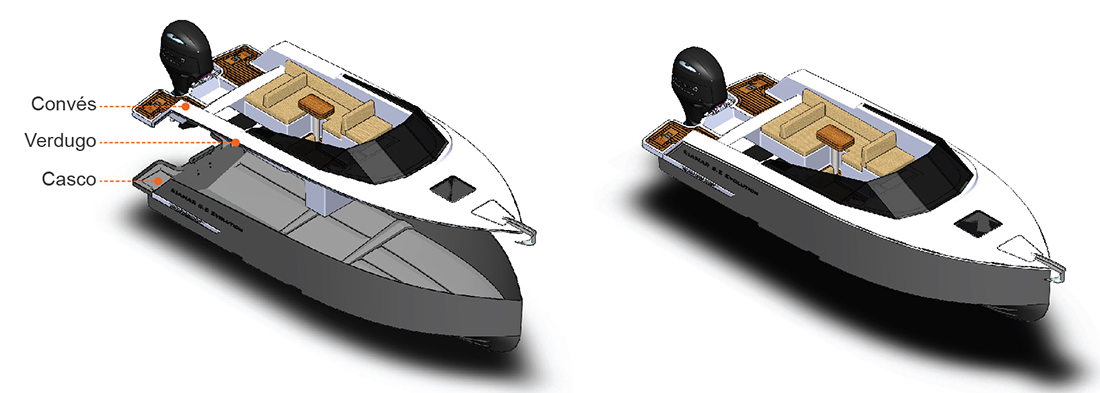

As embarcações de recreio são classificadas de acordo com a categoria de conceção, zona de navegação, tipo de casco e sistema de propulsão [6]. A embarcação que se pretende desenvolver para este projeto é de categoria C, devido à sua altura inferior a 2m; do Tipo 3 ou 4, dependendo do tamanho do tanque de combustível; o tipo de casco é com convés, pois dispõe de um pavimento estrutural completo com cobertura protegida por superestruturas, rufos ou gaiutas e é equipado com um sistema de propulsão a motor. A embarcação de recreio deste projeto está assim dividida em dois componentes principais, o casco e o convés (Figura 2).

O casco é a principal estrutura da maioria das embarcações marítimas: permite ao barco flutuar e suportar as forças resultantes do peso da restante estrutura e tripulantes. A Figura 3 mostra uma embarcação semelhante (VanDutch) [7] com um casco em forma de V na proa, com efeito de tulipa. O convés é a cobertura permanente sobre o casco, que, para além da proteção contra os elementos exteriores, também fornece um reforço estrutural ao mesmo, permitindo resistir às forças de compressão provocadas pela água. Nos barcos de recreio, o convés é a zona de convívio e onde os passageiros ocupam a maior parte do tempo. É entre o casco e o convés que se localizam as cabines interiores, equipadas com camas e duche, local onde os passageiros repousam. O casco e o convés são unidos na zona do verdugo, uma faixa de borracha, madeira ou de aço inoxidável que tem como função absorver choques entre embarcações ou da embarcação com o cais/molhe.

![Figura 3. Embarcação VanDutch 30 e o seu casco em forma de V com efeito tulipa [7] Figura 3. Embarcação VanDutch 30 e o seu casco em forma de V com efeito tulipa [7]](https://img.interempresas.net/fotos/3013857.jpeg)

Tendo em consideração o mercado-alvo, foram definidos pela empresa vários outros requisitos do projeto, dos quais se destacam:

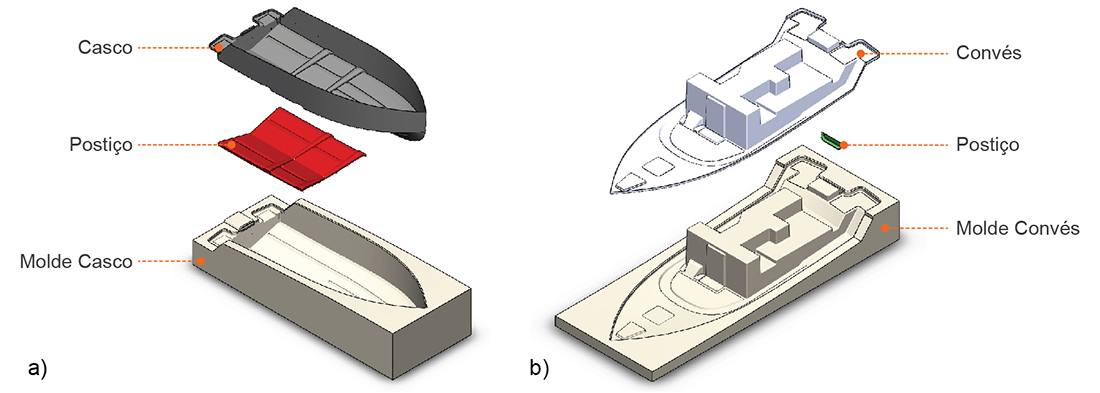

A modelação 3D da embarcação foi realizada com recurso ao software de modelação CAD 3D Solidworks, através de modelação por superfícies. Inicialmente, procedeu-se à modelação individual de cada um dos componentes da embarcação. Seguiu-se a assemblagem dos mesmos, e respetiva análise de folgas mínimas e máximas e interferências entre os diversos componentes, etc. (Figura 4). Adicionalmente, foram modelados os moldes e postiços do casco e do convés e realizada a respetiva assemblagem. Esta modulação permitiu simular o processo de desmoldagem dos mesmos, verificar a existência de interferências e as causas das mesmas e, assim, evitar e antecipar erros em fase de produção (Figura 5). Este foi um processo complexo, em que foram realizadas múltiplas iterações de modelação, assemblagem, simulação e análise até se obter o resultado pretendido.

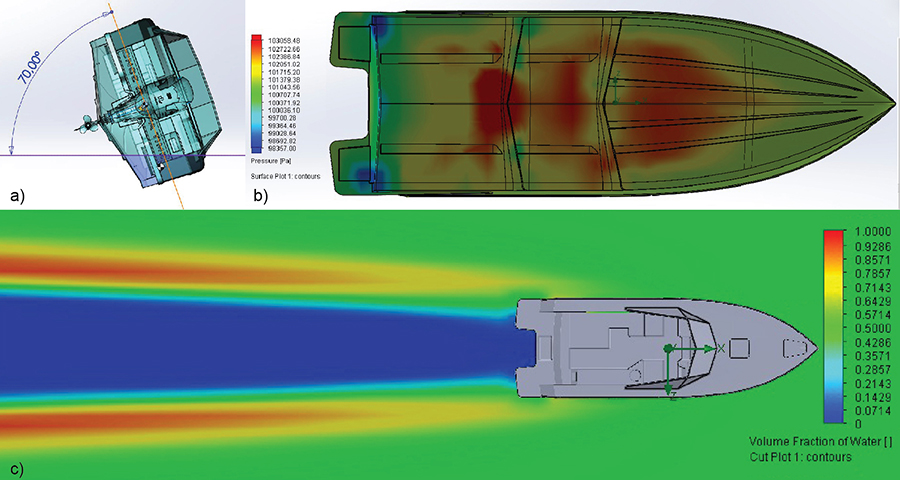

Ainda com recurso ao software foram realizadas análises estáticas e dinâmicas da embarcação recorrendo às ferramentas de simulação que este disponibiliza. A análise estática permitiu, por um lado, o cálculo da estabilidade longitudinal, com a obtenção da linha de água, o centro de gravidade (CG), e o centro de flutuação (CF) da embarcação. Por outro lado, permitiu o cálculo da estabilidade transversal com a obtenção do ângulo de adornamento máximo e respetiva linha de água. Para a análise dinâmica utilizou-se o add in Flow Simulation para a obtenção dos valores da distribuição de pressões da superfície do casco, a força de atrito (permite calcular a força de arrasto) e fração volúmica da água (permite simular a esteira) (Figura 6) [8].

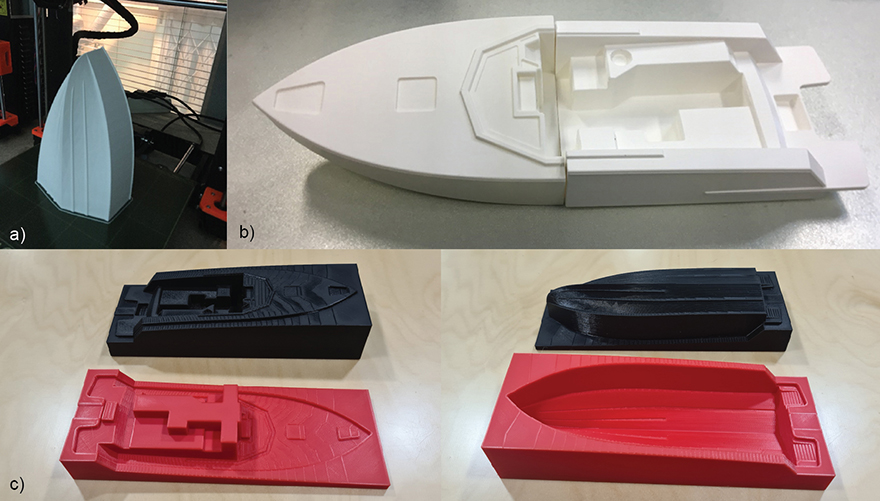

Para validação do design e da estrutura global da embarcação produziu-se um protótipo por impressão 3D, utilizando o processo de fabrico por extrusão de filamento fundido (FFF), à escala 1:20. Para a impressão do protótipo utilizou-se uma impressora Prusa i3 MK3S com um bico de 0.4mm alimentada com filamento de PLA (Polyactic Acid) de 1,75 ± 0.05mm de diâmetro, onde foi usada uma resolução de camadas de 0,15mm. Importa ainda destacar o facto de a embarcação ser impressa em duas partes separadas, já que a sua dimensão é superior à capacidade da mesa de impressão (Figura 7a e b). No total foram necessárias 64 horas de impressão e 610g de filamento. A tecnologia FFF permite a produção de peças para uma utilização final com boa qualidade em termos de resistência mecânica, térmica e química. Complementarmente, e pelo mesmo processo, produziram-se também os moldes (positivo e negativo) do casco e do convés à escala 1:40 (Figura 7c).

Para a impressão 3D do motor foi utilizada a tecnologia PolyJet, que permite a produção de peças de paredes finas, geometrias complexas e detalhes intricados. Além disso, com uma única impressão é possível criar peças com movimentos, como é o caso do motor que possui dois eixos de rotação. O motor foi impresso num equipamento Eden 260V (Stratasys), com deposição de camadas de resina acrílica fotopolimeralizável de 16 µm. Foi utilizado o material Vero Grey, com um tempo total de impressão de 1,5 horas, com um consumo de 76g de material de construção e 51g de material de suporte (Figura 8).

As sucessivas iterações realizadas ao protótipo e respetivos moldes para o fabrico do casco permitiram chegar ao modelo final, validar o projeto realizado e avançar para o fabrico do casco (Figura 9).

A produção do protótipo por fabrico aditivo trouxe vantagens ao processo de desenvolvimento. Com este método, mais rápido e menos dispendioso do que os métodos tradicionais (CNC, injeção em moldes, entre outros), o protótipo criado é fiel ao modelo 3D, já que são replicados os mínimos detalhes. Tal permitiu analisar detalhadamente erros de conceção e recolher rapidamente feedbacks importantes junto dos elementos da empresa, que dificilmente se conseguiriam apenas com a visualização do modelo 3D num ecrã. Apercebendo-se das potencialidades do fabrico aditivo, a Nautav pretende utilizar este protótipo para demonstração no próximo Salão Náutico de Düsseldorf e, assim, obter as reações do público-alvo ao novo modelo, sem que para tal tenha de fazer um grande investimento.

Neste projeto foi concebida e desenvolvida uma embarcação de recreio, tendo sido focada apenas uma parte do processo de desenvolvimento do produto, nomeadamente na criação de modelo digital tridimensional, análise estática e dinâmica do modelo e produção de protótipo por fabrico aditivo. O protótipo obtido demonstra a potencialidade da utilização do fabrico aditivo no apoio ao desenvolvimento de embarcações de recreio. Por um lado, a flexibilidade, rapidez e baixo custo desta tecnologia são mais-valias no apoio ao desenvolvimento, por outro, o elevado nível de detalhe e as boas caraterísticas mecânicas conferidas às peças permitem que as mesmas possam ser usadas pelo consumidor, de forma a obter o seu feedback.

Referências

[1] G. Kobbé, “A Summary of Yachting History”, Lotus Mag., vol. 5, no. 8, pp. 505–512, 1914.

[2] F. Boats, “The History of Recreational Boats”, Formula Boats, 2018. [Online]. Disponível: https://www.formulaboats.com/blog/history-of-boating/ [Acesso: 10-outubro-2020].

[3] S. Mitchell, “The Birth of Fiberglass Boats”, Good Old Boat, vol. 2, no. 9, 1999.

[4] P. Araújo, “Indústria naval portuguesa renasceu”, Dinheiro Vivo, 2017. [Online]. Disponível: https://www.dinheirovivo.pt/empresas/industria-naval-portuguesa-renasceu-12854136.html [Acesso: 10-Oct-2020].

[5] M. Modi, “How yachting escaped the Covid crisis by offering a ticket out of the pandemic”, Monaco Tribune, 2020. [Online]. Disponível: https://www.monaco-tribune.com/en/2020/11/how-yachting-escaped-the-covid-crisis-by-offering-a-ticket-out-of-the-pandemic/ [Acesso: 10-dezembro-2020].

[6] DGRM, “Embarcações de Recreio”, 2018. [Online]. Disponível: https://www.dgrm.mm.gov.pt/am-nc-embarcacoes [Acesso: 10-outubro-2020].

[7] VanDutch, “VanDutch 30”, 2018. [Online]. Disponível: https://www.vandutch-marine.com/vandutch-30/ [Acesso: 10-outubro-2020].

[8] O. Silva, “Design e projeto de uma embarcação de recreio – casco e convés”, Tese de Mestrado Integrado em Engenharia Mecânica, Faculdade de Engenharia da Universidade do Porto, 2021.

interplast.pt

InterPLAST - Informação profissional para a indústria de plásticos portuguesa