Desde elementos de iluminação complexos a caixas estanques para baterias, não faltam nos novos veículos exemplos de peças que exigem processos de soldadura ‘sem falhas’

Para estar à altura dos desafios desta crescente complexidade eletrónica, a necessidade de plásticos de menor impacto, incluindo de plásticos reforçados, está ela própria destinada a aumentar. Esta nova eletrónica, mais complexa e delicada, e os novos materiais necessários para a sua integração, estão a obrigar os engenheiros a desenvolver caixas mais sofisticadas, uma vez que os métodos de junção tradicionais, caso dos adesivos e fixações, se revelam cada vez menos compatíveis. Caixas de plástico mais sofisticadas requerem junções limpas, eficientes e de rápida execução, daí que a capacidade da indústria de soldadura de plásticos em oferecer tecnologias que respondam ao desafio de aplicações cada vez mais sofisticadas assuma uma importância cada vez maior. Felizmente, as tecnologias de junção de plásticos atuais oferecem mais do que uma única opção, continuando a evoluir para responder com soluções à altura de aplicações e designs cada vez mais complexos.

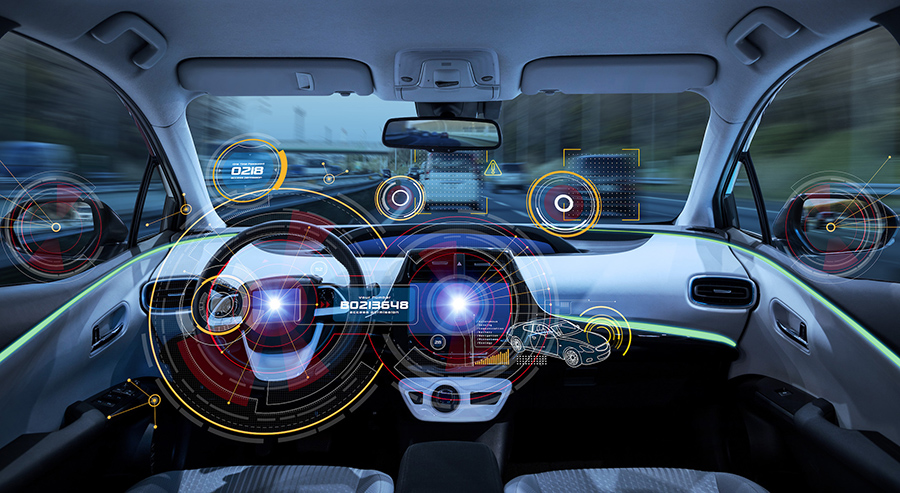

Basta recuar apenas 10 anos para perceber que o número e as funcionalidades dos componentes eletrónicos nos veículos atuais são muito superiores aos carros anteriores. Os automóveis de hoje apresentam dispositivos eletrónicos que permitem não só monitorizar os principais sistemas do carro, caso do motor, da transmissão, dos travões e das luzes, mas que também informam o veículo e o condutor sobre o ambiente circundante — desde marcações da via, pontos mortos e presença de outros veículos ou obstáculos que surjam no caminho (em marcha para a frente ou para trás), incluindo animais e pessoas.

Além disso, os veículos elétricos e híbridos implicam a utilização de baterias extremamente potentes, com componentes internos que têm de ser alojados em caixas estanques às intempéries, normalmente feitas de materiais poliméricos de alta resistência, compatíveis na forma, ajuste e função com a aplicação particular. Basta olhar para o caso particular das caixas da bateria e encontraremos um conjunto único de desafios de soldadura e montagem.

Outra das funcionalidades do design automóvel moderno, alvo de uma mudança radical e criativa, foi a das luzes, tanto ao nível do exterior como do interior dos veículos. Hoje, um lugar-comum, os díodos emissores de luz (LED) permitem criar sistemas de iluminação que utilizam tecnologia de sensores e conectividade que iluminam não só a estrada, mas também áreas periféricas e objetos potencialmente perigosos. Estas lâmpadas são únicas na medida em que requerem métodos de soldadura mais suaves e precisos, para evitar danificar as partes componentes.

Os elementos de iluminação LED agregam também um design inovador a sistemas de luzes de retaguarda. Os faróis traseiros deixaram de ser um elemento simples e pequeno, podendo chegar a tamanhos de até 1400 mm em formas 3D criativas — sem esquecer que estes elementos têm de ser fabricados com tolerâncias apertadas, usando peças finas com soldas que não libertem partículas e que possam ser executadas sem danificar os componentes sensíveis e a eletrónica integrada.

Além disso, os carros atuais integram sistemas de iluminação avançados que vêm substituir as lâmpadas de teto simples, usadas para facilitar a entrada e saída ou servir de luz de apoio para a leitura de mapas ou outros materiais impressos. A iluminação interior dos carros atuais é por vezes concebida para criar uma ‘atmosfera’ mais agradável para os ocupantes. As luzes ‘inteligentes’ do interior podem comunicar com o comando do fecho centralizado através de sensores para iluminar o interior à medida que o proprietário se aproxima. Toda esta eletrónica tem de ser alojada em conjuntos de montagem estanques.

Os sistemas sofisticados da eletrónica da iluminação interior também incluem mostradores de informação contidos nos equipamentos do painel de instrumentos. Tudo, desde mapas interativos e informação sobre traçados rodoviários, localização GPS e dispositivos de localização e rastreio, até à sintonização de rádio por satélite - todos incorporam componentes eletrónicos que utilizam plásticos em blocos de montagem estanques. Tudo isto requer junção: dos invólucros de plástico externos até grande parte das placas de circuitos e conjuntos de cabos impressos dentro da consola.

À medida que os fabricantes de automóveis respondem a uma necessidade generalizada de carros mais leves e eficientes ao nível do consumo de combustível, os designers de automóveis são pressionados a incorporar plásticos em novas e diferentes aplicações. Para estar à altura do repto, os designers respondem com componentes cada mais pequenos e complexos, muitos deles com eletrónica delicada integrada, tornando-se a montagem das caixas de plástico ainda mais desafiante para estes profissionais. Existem, efetivamente, várias tecnologias de junção de plásticos atualmente disponíveis que já provaram estar à altura da tarefa.

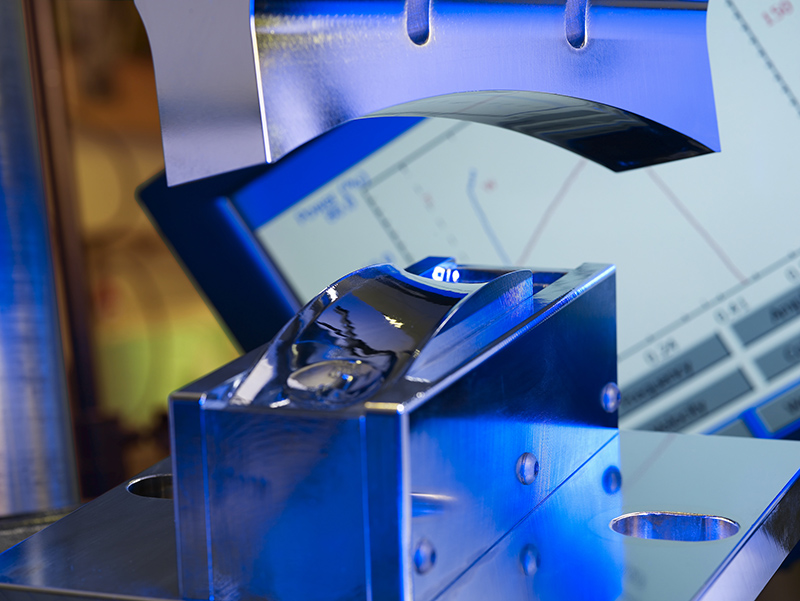

Soldadura a laser. A soldadura a laser está excecionalmente bem posicionada para satisfazer as exigências da crescente complexidade dos componentes automóveis para VE e veículos autónomos. É rápida e precisa e, ao contrário de outras tecnologias de junção, a ausência de vibrações permite a união de peças de plástico sem danificar a eletrónica sensível do interior. Permite soldar grandes peças, mas também garante a precisão exigida pelas pequenas estruturas com geometrias de peças cada vez mais complexas. Ao introduzir energia sem aplicar vibração ou calor, a soldadura a laser praticamente não cria partículas nem marcas de queimadura, oferecendo a garantia aos designers de que a estética, mesmo com contornos 3D complexos, não será comprometida. Este tipo de soldas isentas de contaminantes é também particularmente útil para garantir um bom desempenho com caixas de bateria de alta potência, especialmente sensíveis a contaminantes. A soldadura a laser também oferece muitos outros benefícios, incluindo:

Soldadura por ultrassons. A soldadura por ultrassons já é amplamente utilizada como tecnologia de junção de uma variedade de peças de automóveis demasiado complexas ou que seriam demasiado caras para moldar como peça única. A soldadura por ultrassons, geradora de movimentos de alta frequência e de calor, é utilizada, há mais de 70 anos, como tecnologia de junção de plásticos. Em resposta às tendências do design automóvel, que incluem peças mais complexas, sensíveis e de precisão, com componentes interiores como sensores, câmaras e radar, a Emerson desenvolveu uma tecnologia de soldadura por ultrassons chamada ‘modo dinâmico’. Tem a capacidade única de ajustar o processo de solda a variações peça-a-peça e materiais únicos. Por exemplo, os soldadores de modo dinâmico podem unir eficazmente peças plásticas pequenas, finas ou complexas em estruturas plásticas localizadas diretamente por cima de sensores ou sistemas eletrónicos — sem causar danos. Permite manusear compósitos, normalmente de dureza e consistência estrutural variáveis, e soldar peças em conjuntos plásticos que contenham juntas elastoméricas ou outros elementos internos conformáveis. Outros benefícios da soldadura por ultrassom incluem:

O novo 'modo dinâmico', disponível na máquina de soldadura Branson GSX E-1 2.0, garante funcionalidades de controlo dual em função da densidade do material. Fotografia cortesia da Emerson.

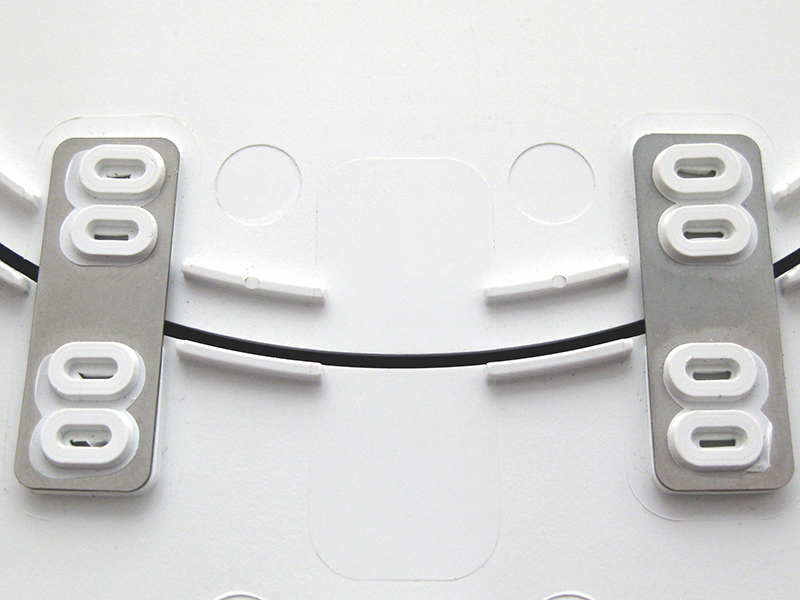

PulseStaking. Operações de conformação tradicionais, como o estaqueamento térmico e a estampagem a quente, foram amplamente usadas para alojar e fixar os componentes de plástico, a partir da aplicação de calor irradiado para todas as direções por ação das pontas de soldadura, durante e após o processo de junção. A solução PulseStaking representa um avanço em relação à tecnologia de estaqueamento anterior e é oferecida a nível mundial pela Emerson, que adquiriu recentemente a empresa que desenvolveu a tecnologia, a HTE Engineering Services Ltd.

O mecanismo de avanço da PulseStaking é particularmente vantajoso para aplicações automóveis sofisticadas e críticas porque as pontas PulseStaking são aquecidas e refrigeradas de modo independente, instantâneo e emitem calor localizado. Como resultado, as pontas PulseStaking podem ser colocadas mais perto de componentes sensíveis ao calor ou à vibração como placas de circuitos, bem como componentes soldados ou sensores eletrónicos, sem risco de calor radiante não intencional ou prejudicial. Uma única máquina PulseStaking pode integrar múltiplas pontas PulseStaking (até 60 pontas diferentes) e executar soldaduras de elevada precisão, caso da fixação dos quatro cantos de uma placa de circuitos alojada num invólucro de plástico. Outros benefícios da PulseStaking incluem:

Ainda não é possível prever quando chegará a aguardada democratização dos veículos elétricos e autónomos. Mas muitas das tecnologias de junção de plásticos necessárias para facilitar a sua aceitação mais generalizada foram comprovadas e são já utilizadas em toda a indústria automóvel. Ao desafio de produzir caixas de plástico e outras estruturas sensíveis para sensores, câmaras, radares e outros componentes eletrónicos interligados, a indústria responde com inovação contínua, desenvolvida por fabricantes como a Emerson, que abraçou estas tendências. Sem dúvida, estas inovações em tecnologias de junção de plásticos impulsionarão a eletrónica automóvel para um novo patamar e ajudarão a concretizar a visão dos designers de automóveis.

interplast.pt

InterPLAST - Informação profissional para a indústria de plásticos portuguesa