Henrique Takashi Idogava¹, Daniel Marcos Souza do Couto², Zilda de Castro Silveira³, Jorge Lino Alves⁴

¹ Doutoramento pela Universidade de São Paulo e Faculdade de Engenharia da Universidade do Porto ² Graduação pela Escola de Engenharia de São Carlos, Universidade de São Paulo (Brasil) ³ Professora da Escola de Engenharia de São Carlos, Universidade de São Paulo (Brasil) ⁴ Professor Associado da Faculdade de Engenharia da Universidade do Porto15/10/2021

Dentro deste contexto, não somente o desenvolvimento de novos materiais, mas também a funcionalização de componentes multimateriais com propriedades mecânicas projetadas, a partir da integração entre o comportamento reológico do(s) material(is) dentro do planeamento do processo aditivo, por meio da variação controlada de parâmetros de processo, permitem gerar componentes multifuncionais.

O estudo do design representa outra frente de investigação, que promove novas possibilidades de funcionalidade das peças, geradas com modelos geométricos tridimensionais complexos, muitas vezes inviáveis pelo processo de fabrico tradicional (subtrativo e formativo). Ainda sobre o projeto orientado para o fabrico aditivo (do inglês Design for Additive Manufacturing DfAM), observam-se trabalhos que variam o preenchimento interno, com estruturas celulares (lattice structures), FGM (Functionally Graded Material) e smart materials. A impressão 4D é uma das abordagens atuais para projetos orientados para FA, a partir da qual se pode modificar e combinar micro e meso estruturas de diferentes materiais ou do mesmo material, para criar novas propriedades, formas e funcionalidades.

Segundo Momeni et al. (2017) [1], na impressão 4D adiciona-se a capacidade do equipamento/estratégia de deposição multi-materiais, por meio de programação. Os multi-materiais tornam-se ‘inteligentes’, a partir de mecanismos de interação, que pode ocorrer por intermédio de estímulos (energia térmica, elétrica, por exemplo). Portanto, a combinação entre programação, variação de parâmetros de processos, combinados com materiais de engenharia, oferecem ainda muitas possibilidades de inovação no FA, principalmente para a técnica aditiva por extrusão. A digitalização do projeto e processo (fabricação digital), o crescimento dos equipamentos de baixo custo para FA, nomeadamente as técnicas aditivas por extrusão e polimerização de resinas líquidas (por exemplo DLP), devido às expirações das patentes de fabricantes, impulsionou o FA, e trouxe a Impressão 3D para o utilizador doméstico (escritórios de engenharia e fornecedores de peças de reposição, por exemplo). Pensar no planeamento no projeto e fabricação de uma peça por técnicas aditivas, não é só escolher o melhor material, a melhor operação e a melhor geometria. É necessário dominar a natureza do processo para poder adequar toda a operação. O fatiamento computacional dos modelos virtuais é uma etapa comum a todos os processos aditivos e apresenta grande potencial de alteração nas peças impressas.

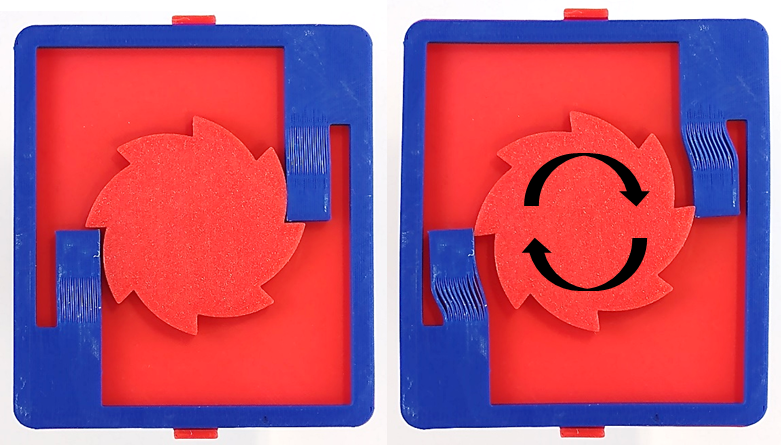

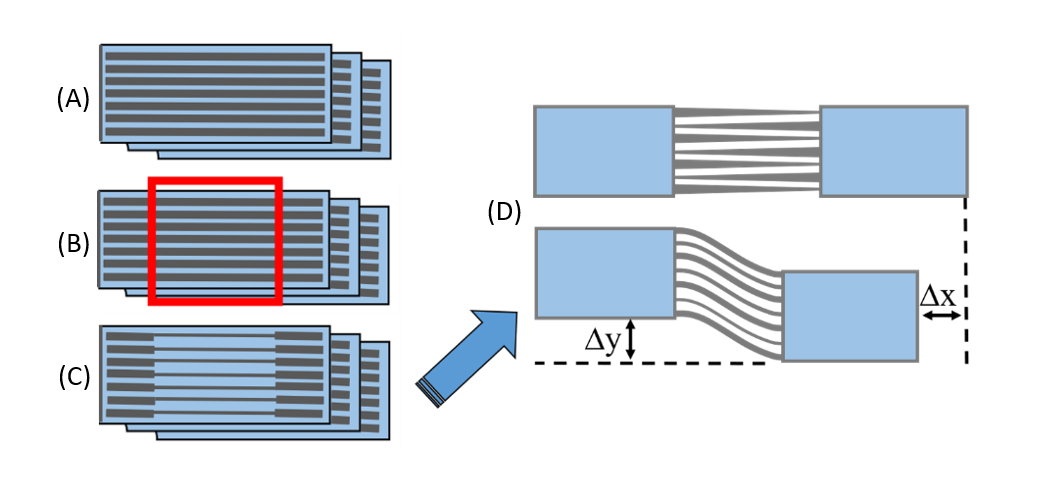

Em trabalhos recentes, resultantes da parceria entre a Universidade do Porto (FEUP) e a Escola de Engenharia de São Carlos, da Universidade de São Paulo (USP-Brasil), foi possível fabricar componentes flexíveis em ABS por extrusão de filamento (FFF/FDM). Nesse estudo, a variação de fluxo de material ao longo da peça promove secções finas ordenadas e permite a flexibilidade controlada (Fig. 1). As geometrias foram desenvolvidas em software de CAD tradicionais e fatiadas em software próprio [2] desenvolvido na investigação. O arquivo final, de formato g-code é compatível com impressoras 3D comerciais e o filamento utilizado foi o ABS.

A estratégia adotada no estudo foi alterar as peças na etapa de fatiamento computacional e não diretamente na modelação geométrica, permitindo que as geometrias impressas pudessem ter regiões de menor densidade, conferindo a flexibilidade (Fig. 2). A determinação das regiões com flexibilidades é feita pelo próprio utilizador que exporta as geometrias e indica os parâmetros de impressão.

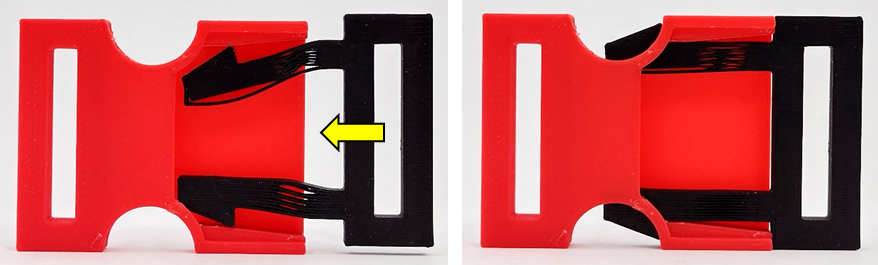

O primeiro estudo de caso com aplicações das peças flexíveis foram estruturas do tipo snap-fit (Fig. 3), que flexionam para promover o bloqueamento de componentes. Em trabalhos anteriores do grupo de investigação foram avaliados os parâmetros e a combinação de materiais para a flexibilidade de estruturas impressas [3]. Observa-se que as peças flexíveis geradas trabalham com um dado intervalo de deslocamento, o que permite a sua adoção em sistemas em que a flexibilidade seja precisa, principalmente em mecanismos de bloqueamento.

Analisando as possibilidades do design foi possível verificar a aplicabilidade do estudo, foi desenvolvida uma chave de roquete (Fig. 4). Os roquetes são fabricados tradicionalmente utilizando molas e o estudo desenvolvido procurou substituí-las por peças flexíveis. Os componentes estruturais da ferramenta utilizaram o processo de fabrico por extrusão de filamento fundido (FFF). Utilizou-se uma impressora Prusa i3 MK3S com um bico de 0.4mm alimentada com filamento de PLA (ácido polilático) e ABS (acrilonitrilo butadieno estireno) de 1,75 ± 0.05mm de diâmetro, onde foi usada uma resolução de camadas de 0,2mm.

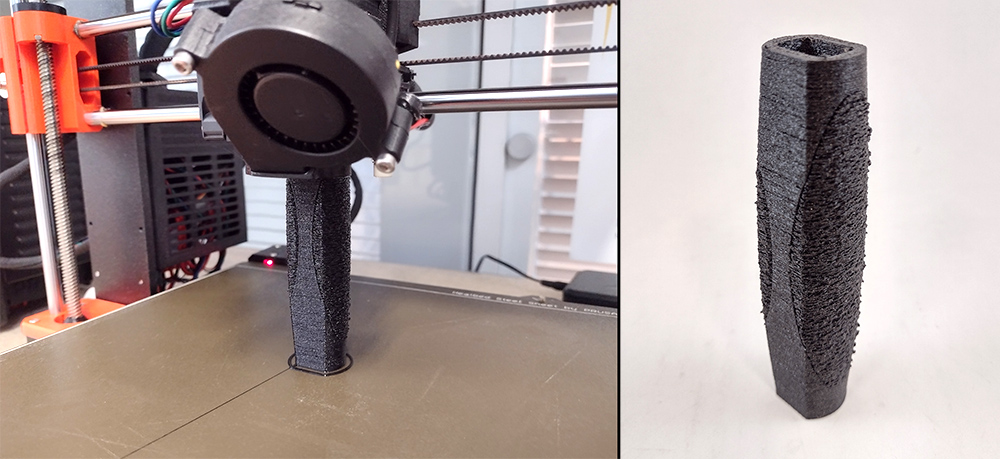

Procurando um melhor design para o utilizador foram impressas coberturas no cabo da ferramenta que proporciona conforto e melhor adesão (Fig. 5). Utilizando filamentos flexíveis de TPU (poliuretano termoplástico) e fatiamento experimental pelo software PrusaSlicer, versão 2.4.0 [4], foi possível criar uma textura áspera nas laterais externas do modelo. A textura foi preenchida em regiões específicas da peça, na porção externa, e o preenchimento utilizado foi de 15%, resultando numa parte macia com interferência para o toque. O cabo é removível o que permite a sua substituição e limpeza.

O projeto envolveu conhecimentos interdisciplinares, como o estudo da reologia de deposição dos polímeros, a relação entre parâmetros de impressão e a programação computacional. O algoritmo experimental pôde abrir a possibilidade de alterar parâmetros de impressão em regiões específicas de um objeto. O processo de fabrico aditivo por extrusão de filamento é um dos mais conhecidos e amplamente utilizados pelos programas open-source e o menor custo de aquisição e manutenção das impressoras. Alterar a propriedade de um objeto sem precisar redesenhá-lo permite a adaptação de designs originais com ganhos em relação a funcionalidade e desempenho. Estão, neste momento, a ser realizados estudos acerca da vida útil dos componentes flexíveis impressos, com o objetivo de estimar as propriedades mecânicas e capacitar novas aplicações.

Referências

[1] Momeni, Farhang, Seyed M. Mehdi Hassani. N, Xun Liu and Jun Ni. A review of 4D printing. Materials & Design no. 122:42-79, 2017. Disponível em: http://dx.doi.org/10.1016/j.matdes.2017.02.068 Acesso em 06/10/2021.

[2] Couto, D. M. S.do. Altprint. Disponível em: https://github.com/couto0/altprint Acesso em 05/10/2021.

[3] Santana, L., Tese de Doutoramento: Avaliação das capacidades da impressão 3D de baixo custo na fabricação de snap-fits: uma relação de reconhecimento usuário-sistema de impressão, FEUP, 2019.

[4] Prusa Knowledge Base. Fuzzy skin. Disponível em: https://help.prusa3d.com/en/article/fuzzy-skin_246186. Acedido em 05/10/2021.

interplast.pt

InterPLAST - Informação profissional para a indústria de plásticos portuguesa