Cátia Araújo, Técnica Principal; Diogo Pereira, Técnico Principal; Sílvia Cruz, Coordenadora Processos Avançados de Fabrico (Polímeros), Pólo de Inovação em Engenharia de Polímeros (PIEP)

20/04/2022Atualmente, os equipamentos de injeção já se encontram capacitados com tecnologias de monitorização para melhorar o controlo do processo e a sua eficiência. No entanto, estas aplicam-se apenas às variáveis controladas na máquina (temperaturas do fuso, velocidade de rotação do fuso, dosagem, velocidade de injeção, contrapressão, pressão de compactação, tempo de compactação, almofada, etc.). Desta forma, existe ainda uma falta de controlo na cavidade moldante, onde o comportamento do polímero fundido (dissipação viscosa, transferência de calor, etc.) pode influenciar outras variáveis do processo, bem como a qualidade do produto final.

Para compensar esta falta de controlo, atualmente são instalados sensores, maioritariamente de pressão e temperatura, na cavidade. Ligados a um sistema de aquisição de dados, estes sensores possibilitam a obtenção de curvas de variação que, relacionadas com curvas teóricas, permitem a identificação e controlo de causas na variação do processo e na qualidade do componente produzido [1].

Quando este controlo é realizado em tempo-real, com a adaptação automática das condições do processo, é possibilitada a automatização, uma maior eficiência, uma manutenção preditiva dos equipamentos e uma redução de custos. Desta forma, no âmbito do Programa Interface FITEC – Fundo de Inovação, Transferência de Tecnologia e Economia Circular, o PIEP procedeu à aquisição de conhecimento na monitorização da pressão e temperatura de materiais poliméricos na cavidade de moldes, através de um sistema de aquisição de dados, da Kistler.

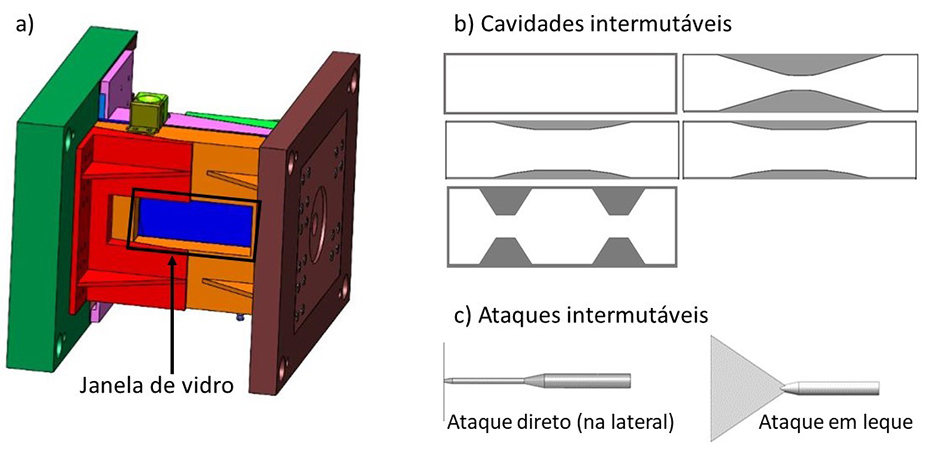

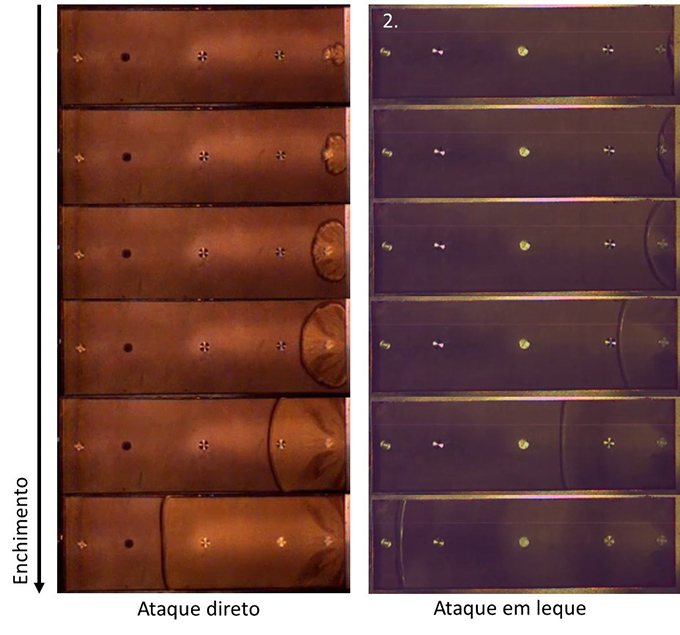

Neste sentido, foi realizado um conjunto de experiências para correlacionar a monitorização da cavidade, no processo de moldação por injeção, com recurso a uma câmara de alta velocidade. Foi utilizado um molde com uma janela de vidro (Figura 1 a)), que permite a visualização do avanço do fluxo. Este molde inclui diferentes cavidades moldantes (Figura 1b)) e ataques de injeção intermutáveis (Figura 1c)), que permitem a análise da sua influência no comportamento do material durante o enchimento, compactação e arrefecimento. É assim possível visualizar o perfil de enchimento e defeitos associados (p. ex.: o efeito jato), a identificação da contração do material durante o seu arrefecimento, de defeitos associados com o enchimento na integração de filmes decorativos e/ou funcionais (washout), o crescimento celular em materiais com integração de cargas expansoras, etc. Na Figura 2 encontram-se dois perfis de enchimento distintos, influenciados pela alteração do sistema de injeção (ataques representados na Figura 1).

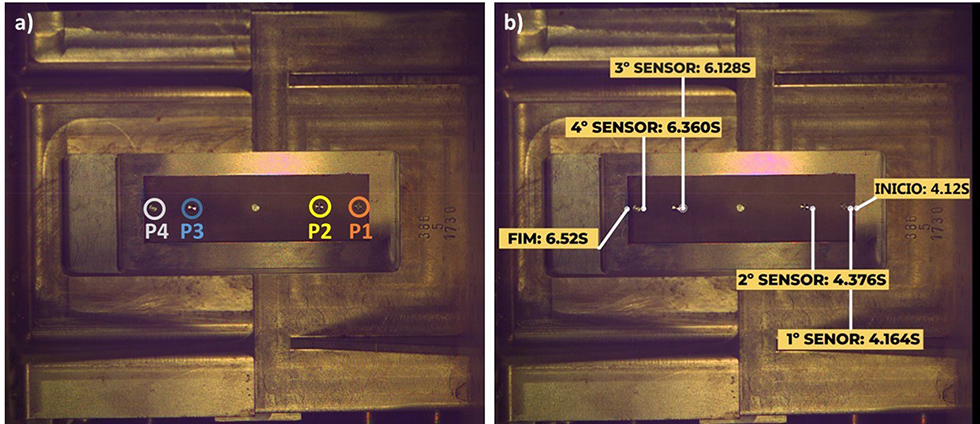

Neste sentido, procedeu-se à monitorização da pressão na cavidade, através da assemblagem de sensores cuja localização se encontra identificada na Figura 3a). Com recurso a uma câmara de elevada velocidade, gravou-se o enchimento da cavidade e identificou-se o tempo da passagem da frente do fluxo em cada sensor, representada na Figura 2b).

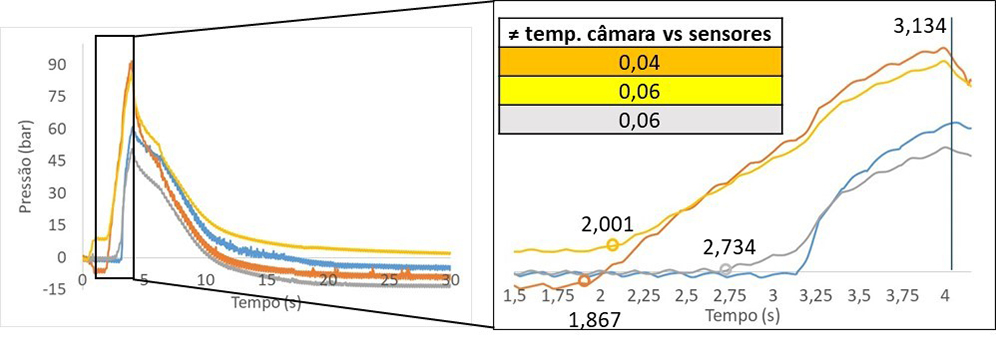

Os dados obtidos pelo sistema de aquisição de dados foram, posteriormente, analisados, de forma a, igualmente, se identificar o início da medição dos sensores, que corresponde à passagem da frente do fundido nos mesmos. No gráfico obtido, representado na Figura 4, encontram-se identificados os tempos do início da medição de pressão para cada sensor, com um círculo, bem como o valor correspondente. Foi, assim, calculada a diferença de tempo entre estes valores com os obtidos na gravação do avanço do fluxo com recurso a uma câmara de elevada velocidade, descrita na tabela presente na mesma Figura 4. É, desta forma, possível verificar-se que a diferença de tempos não é significativa, comprovando-se que a monitorização do processo representa com precisão a variação da pressão na cavidade, durante o processo de moldação por injeção.

Agradecimentos:

Trabalho realizado no âmbito do Programa Interface FITEC – Fundo de Inovação, Transferência de Tecnologia e Economia circular.

Referências

[1] T. Ageyeva, S. Horváth e J. G. Kovács, “In-Mold Sensors for Injection Molding: On the Way to Industry 4.0, ” Sensors, vol. 19, pp. 1-21, 2019.

interplast.pt

InterPLAST - Informação profissional para a indústria de plásticos portuguesa