R. Dahlmann, E. Berg, M. Schön, do Institute for Plastics Processing (IKV) da RWTH Aachen University

16/01/2023Atualmente, a reutilização de PE-LD (polietileno de baixa densidade, ou PEBD, na sigla em português) está limitada a aplicações de baixo valor, embora as avaliações do ciclo de vida deste material apresentem vantagens consideráveis em termos de conservação de recursos. Quando reciclado, a qualidade do material é influenciada, entre outros fatores, pela presença de impurezas não voláteis. Este estudo pretende caracterizar essas impurezas quanto à quantidade e tipologia.

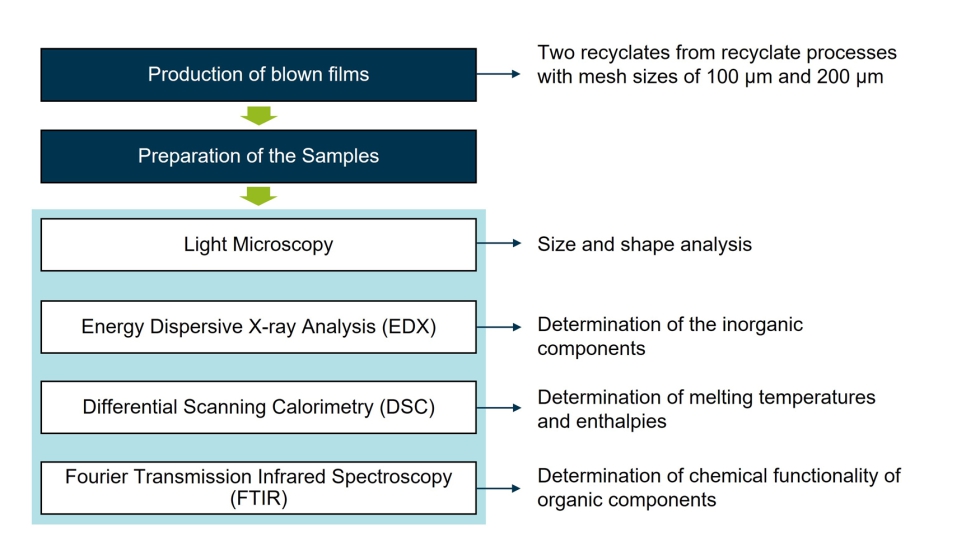

Dois materiais reciclados preparados de forma diferente foram transformados em filme pelo processo de extrusão e observados sob um microscópio de luz. Para analisar as impurezas, foram utilizadas a espetroscopia de raios X de dispersão de energia (EDX), espetroscopia de infravermelhos de transformação de Fourier (FT-IR) e a calorimetria diferencial de varrimento (DSC).

Os resultados apresentam uma variedade de partículas de diferentes formas e tamanhos, que podem ser atribuídas tanto a componentes orgânicos como inorgânicos. Suspeita-se que um grande número de impurezas com dimensões muito maiores do que a largura dos poros do filtro são partículas semelhantes a gel que consistem em material reticulado ou de elevado peso molecular. As diferenças significativas entre áreas com pontos negros e áreas sem pontos negros não puderam ser detetadas com os métodos utilizados. O PE-LD, PE-HD e PP foram identificados como componentes poliméricos no material, que já apresentam os primeiros sinais de degradação.

O setor das embalagens é, atualmente, aquele em que se regista maior procura de plásticos (26,5% da procura total) [NN20a]. Tipicamente, as embalagens são compostas por uma grande variedade de polímeros, aditivos, enchimentos, revestimentos e adesivos para alcançar diferentes propriedades funcionais em termos de proteção dos bens embalados. A figura 1 dá uma visão geral da produção de embalagens por segmento e por tipo de plástico utilizado. É possível observar que o polietileno de baixa densidade (PE-LD ou PE-LLD) é o polímero mais utilizado para a produção de embalagens, especialmente embalagens flexíveis [NN20a].

![Figura 1: Síntese da produção de embalagens na Alemanha em 2018 [NN20a] Figura 1: Síntese da produção de embalagens na Alemanha em 2018 [NN20a]](https://img.interempresas.net/fotos/3801634.jpeg)

Figura 1: Síntese da produção de embalagens na Alemanha em 2018 [NN20a]

No entanto, a proporção de materiais reciclados utilizados em aplicações de embalagem é de apenas 10,9% e a maior parte destes provém de resíduos pós-industriais [NN20b]. A principal fonte destes materiais reciclados é a reciclagem de filme dos setores dos transportes e da indústria, garrafas PET e embalagens rígidas recolhidas no âmbito do sistema dual [NN20c]. Os resíduos de papel e de alumínio resultantes da recolha de embalagens leves (Ger. Leichtverpackungen, LVP) só são reprocessados a uma taxa de 6% [URL21]. Os esforços políticos e sociais a nível europeu para passar da reciclagem linear para uma economia circular (tal como a Economia Circular para Embalagens Flexíveis, CEFLEX) exigem estratégias específicas para o segmento das embalagens leves feitas de poliolefinas, já que estas constituem a maior parte da produção de plásticos.

Ao substituir a matéria-prima virgem por reciclados pós-consumo na produção de filme, é possível poupar energia e emissões de CO2 [NN08]. Em particular, a reciclagem de PE-LD tem o potencial de reforçar a economia circular no setor dos polímeros, uma vez que as avaliações do ciclo de vida existentes indicam benefícios significativos em termos de conservação de recursos [NN08]. Assim, a reciclagem de resíduos de embalagens de embalagens flexíveis, que consistem principalmente em PE-LD, contribui para a proteção do clima através da redução das emissões de gases com efeito de estufa.

No entanto, a reciclagem deste tipo de material é, até agora, pouco rentável, uma vez que a reutilização de matéria-prima secundária está limitada a aplicações de baixo valor. Existem limitações no que diz respeito às propriedades óticas, mecânicas e térmicas dos materiais reciclados, bem como ao odor [Mar16].

No caso específico do mercado alemão, por exemplo, é comum encontrarmos uma quantidade considerável de filme plástico nas unidades de reciclagem (fração DSD 310) [NN18]. Os filmes de fração 310 são especificados como artigos de plástico usados com uma área de superfície maior que DIN A4. A baixa taxa de reutilização de resíduos de folha de alumínio deve-se ao facto de qualquer fração conter inevitavelmente impurezas (até cerca de 8%) [NN18]. Estes têm uma influência diferente no processo de tratamento e, portanto, na qualidade da reciclagem, dependendo do seu tamanho e quantidade. Por exemplo, a maioria dos revestimentos de barreira, bem como os agentes de ligação e contaminantes parcialmente orgânicos, não podem ser eliminados de forma económica com métodos de reciclagem estabelecidos [NN19]. Além disso, os resíduos de filmes contêm rótulos, colas e pigmentos de cor (por exemplo, tintas), bem como aditivos (por exemplo, auxiliares de processamento antiestáticos) e cargas (por exemplo, minerais) para além dos materiais de base [Nen06, NN19].

Em geral, as diferentes impurezas modificam as propriedades do material reciclado em função do seu tipo e concentração.

Para além da influência direta das impurezas, estas também afetam a degradação das poliolefinas. O aumento da degradação leva a um agravamento das propriedades dos materiais [CDI+07, EP07 ILKT76, MGWE06]. Por exemplo, as impurezas metálicas ou os pigmentos utilizados para colorir plásticos podem acelerar as reações de degradação química [EP07, GJ03, SS20]. A degradação das poliolefinas puras durante o processamento já foi estudada por alguns autores. Estudos sobre o reprocessamento de PE-LD mostram a ocorrência paralela de degradação em cadeia e processos de ramificação em cadeia, com o polímero a mostrar uma maior tendência para a reticulação [Zwe16].

Em resumo, os problemas de triagem, contaminação e degradação do material são as principais barreiras à reutilização de filme pós-consumo. As inovações recentes na reciclagem incluem melhores técnicas de triagem, melhores processos de lavagem, melhores sistemas de desgaseificação e diferentes técnicas de filtração para melhorar a qualidade do polímero fundido. Embora estas técnicas reduzam as impurezas nos grânulos, assume-se que estas não podem ser completamente removidas. Especialmente no caso de frações de resíduos altamente contaminados, existe o risco de que o esforço do processo de reciclagem supere o benefício, tanto ecológica como economicamente.

A influência das impurezas em combinação com a degradação dos plásticos ainda não é suficientemente conhecida e os estudos sobre materiais virgens limpos não podem ser transferidos diretamente para materiais reciclados. O objetivo da investigação levada a cabo pela IKV é, portanto, analisar as impurezas não voláteis contidas no filme reciclado disponível no mercado. Os resultados obtidos devem formar uma base para a investigação da degradação das misturas de poliolefinas recicladas e servir para otimizar as condições de processamento da PE-LD na produção de novo filme.

Para efeitos de investigação, foram extrudidos dois materiais reciclados diferentes. A diferença entre os materiais reside no tamanho dos poros do filtro durante o processo de preparação da reciclagem. O material R1 foi extrudido através de um filtro com uma malha de 100 μm, enquanto que para o material R2 se utilizou um filtro com uma malha de 200 μm. Foi utilizada uma linha de filme soprado KFB 45/600, da Kuhne, para produzir filme de teste. Os parâmetros do processo da série de testes são apresentados na tabela 1. A utilização de um filtro de fusão adicional foi deliberadamente omitida.

Tabela 1: Parâmetros nominais do processo utilizado para a produção de filmes.

Podem ser utilizados diferentes métodos analíticos para identificar as impurezas contidas no filme.

A figura 2 mostra a metodologia selecionada para identificar as impurezas no granulado. Os métodos analíticos são descritos com mais detalhes abaixo.

Figura 2: Métodos analíticos para testar impurezas em filmes.

Foram retiradas amostras de filme em diferentes locais e as impurezas foram classificadas em primeiro lugar por microscopia ótica de acordo com o seu tamanho, cor e forma. Foram utilizadas cinco secções de filme em separado para cada material (com ampliação de 10). Outras 10 áreas de amostra foram fotografadas com uma ampliação de 300. Para analisar as imagens microscópicas, utilizou-se o software de código aberto Fiji Image J. As partículas individuais foram medidas e criaram-se distribuições de área por todas as áreas da amostra.

A espetroscopia dispersiva de energia de raios X (EDX) foi utilizada para obter informações sobre os componentes inorgânicos dos materiais reciclados. Foram analisadas cinco amostras diferentes de cada um dos dois materiais. As amostras foram cortadas em tiras ao longo da direção de extrusão e, depois, cerca de 30 tiras de filme foram empilhadas. A fim de assegurar uma superfície clara para análise, foi cortada uma borda não unida de cada pilha de folhas de alumínio com um microtomo. Para estabilizar as folhas individuais durante o corte, estas foram coladas previamente com uma resina epóxi curável por UV e arrefecidas durante o corte.

Os testes foram realizados num sistema que consiste num microscópio eletrónico de varrimento de emissões de campo Sigma VP, da Carl Zeiss AG, e equipamento adicional EDX, da Oxford Instruments plc.

Além disso,utilizou-se espetroscopia de infravermelhos da transformação de Fourier (FT-IR) com o método ATR (atenuação da reflexão total num cristal de diamante) para analisar as alterações estruturais locais da superfície da amostra. Para melhor analisar as impurezas, estas foram isoladas de forma a minimizar as influências da matriz circundante tanto quanto possível. Todas as medições foram realizadas com o instrumento FT-IR Nexus 870 da Thermo Fisher Scientific GmbH, de 680 cm-1 a 4000 cm-1. Os resultados fornecerão mais informações sobre a funcionalidade química dos componentes orgânicos.

A calorimetria diferencial de varrimento (DSC) foi utilizada para obter informações sobre as poliolefinas contidas no material reciclado. Todas as medições foram realizadas com o DSC Q1000 da TA Instruments. A massa das amostras de filme foi de, aproximadamente, 2 mg e a massa das amostras granulares foi de 4,1 mg. As medições foram efetuadas no intervalo de temperaturas entre 0 °C e 200 °C a velocidades de aquecimento e arrefecimento de 20 °C/min. Foram utilizados os valores médios de dez amostras. A temperatura de fusão Tm e as quantidades de calor Hm foram determinadas no segundo processo de aquecimento.

O objetivo da investigação representada é determinar o número, tamanho e natureza dos contaminantes. Com base nestes dados, as conclusões relativas aos potenciais para a utilização de diferentes qualidades de materiais reciclados em embalagens de plástico.

Após serem realizados estudos pormenorizados sobre os princípios e métodos básicos de caracterização, os resultados das investigações são analisados a seguir.

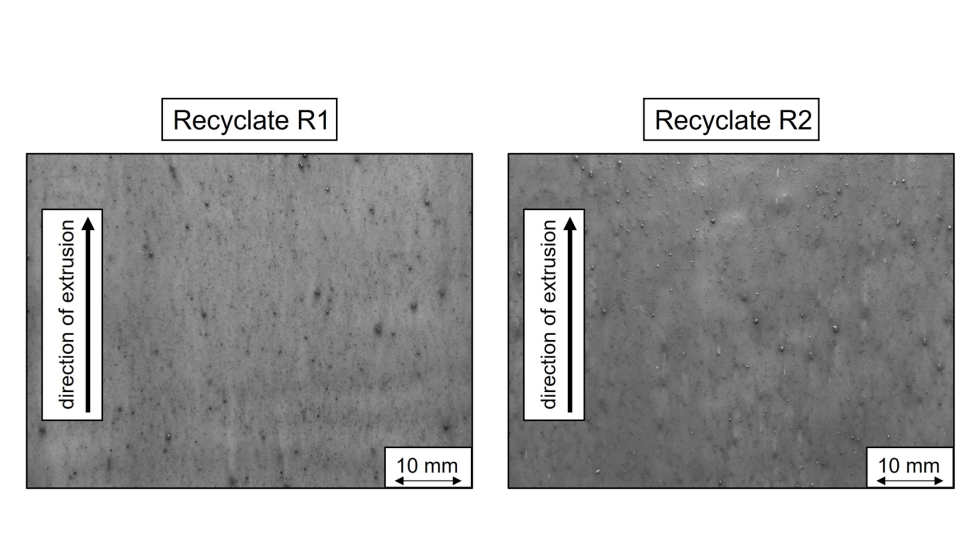

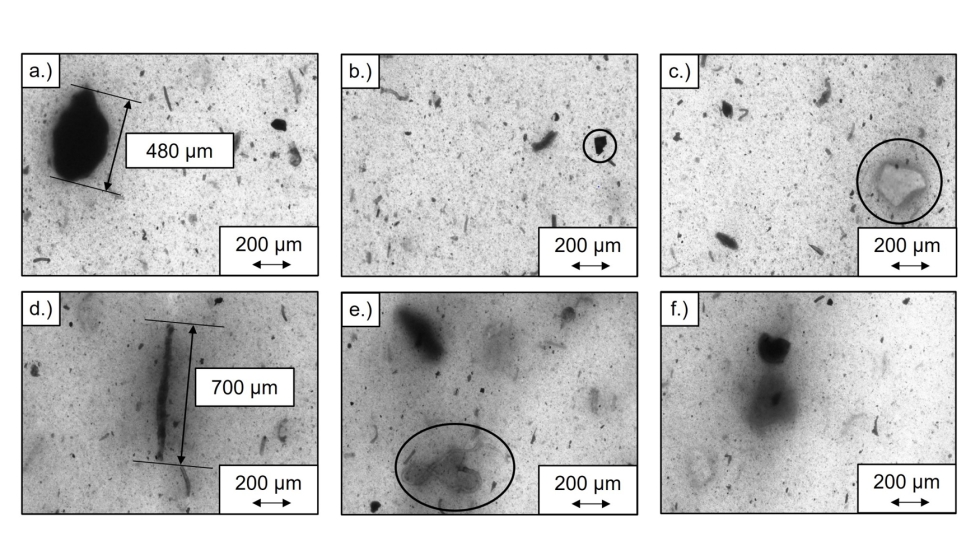

Os exames visuais iniciais dos filmes sem ampliação (figura 3) sugerem uma densidade de partículas geralmente elevada. As imagens microscópicas com uma ampliação de 300 (figura 3) fornecem uma visão qualitativa dos tipos destes contaminantes, que diferem muito na sua cor, tamanho e forma. Podem ser vistas partículas afiadas, fibras têxteis e uma variedade de partículas muito pequenas que são difíceis de especificar com mais detalhes neste momento. As partículas afiadas podem ser atribuídas a outros polímeros frágeis e incompatíveis que quebraram em flocos durante a trituração e conseguiram passar através do filtro devido ao seu pequeno tamanho. Como as partículas ainda são claramente visíveis após a preparação e processamento em filme soprado, a temperatura de fusão destes polímeros deve ser significativamente superior à temperatura de T = 200 °C. As zonas definidas pela cor podem também indicar a presença de polímeros estranhos onde os masterbatches de cor foram previamente incorporados no derretimento do plástico. Outros componentes orgânicos visíveis são as fibras têxteis. Dependendo do seu comprimento, têm uma forma em laço ou reta. Estas partículas passam através da malha filtrante devido à sua forma estreita e elevada flexibilidade. Não se efetuou uma análise detalhada da dimensão das partículas devido à forma altamente variável da partícula.

Figura 3: Métodos analíticos para testar as impurezas no filme.

Contudo, independentemente da diversidade de partículas, dominam manchas escuras ou grandes acumulações de material, que têm dimensões significativamente maiores do que o tamanho do poro especificado dos filtros de fusão de 100 μm ou 200 μm. Uma partícula deste tipo no filme reciclado R1 (ver Figura 4) tem, por exemplo, um diâmetro mínimo de 280 μm e um diâmetro máximo de 480 μm. Presume-se que estas partículas tenham uma consistência gelatinosa à temperatura de extrusão e podem, portanto, passar através do filtro. Estas podem ser estruturas de elevado peso molecular ou estruturas reticuladas compostas por PE. Estas partículas são doravante referidas como 'pontos negros'.

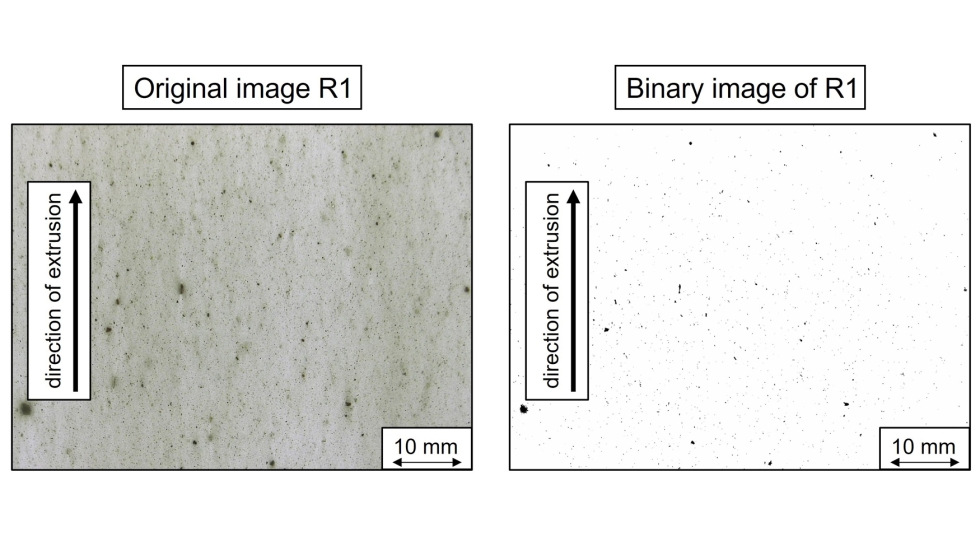

Com o software Fiji Image J, é possível gerar imagens binárias a partir das imagens microscópicas (através de um limiar global). Portanto, a análise de partículas identifica apenas as impurezas cujo tamanho e cor estejam acima do valor limiar selecionado. Até certo ponto, os resultados refletirão invariavelmente a escolha do limiar e das condições de iluminação e, portanto, são adequados apenas para efeitos de comparação. A figura 5 mostra um exemplo do valor limiar selecionado, com o objetivo de desproteger as partículas acima do tamanho da malha. Assim, é possível fazer afirmações sobre a distribuição da área e o número de impurezas dos dois materiais reciclados. Relativamente à imagem microscópica com um tamanho de cerca de 32.300 x 24.300 μm2, os resultados mostram uma média de cerca de 12,5 partículas para R1 e 20 partículas para R 2. Estas partículas cobrem uma superfície de 11.495 μm2 e 58.824 μm2 em média. Consequentemente, são mais elevadas tanto a densidade de partículas em R2 como a fração de área destas impurezas. Nesta fase, não é claro se os componentes do derretimento suave em R1 poderiam ter sido separados pelo filtro ou se se dividiram em muitas partículas mais pequenas sob um cisalhamento mais elevado.

Figura 4: Imagens de filme sem ampliação.

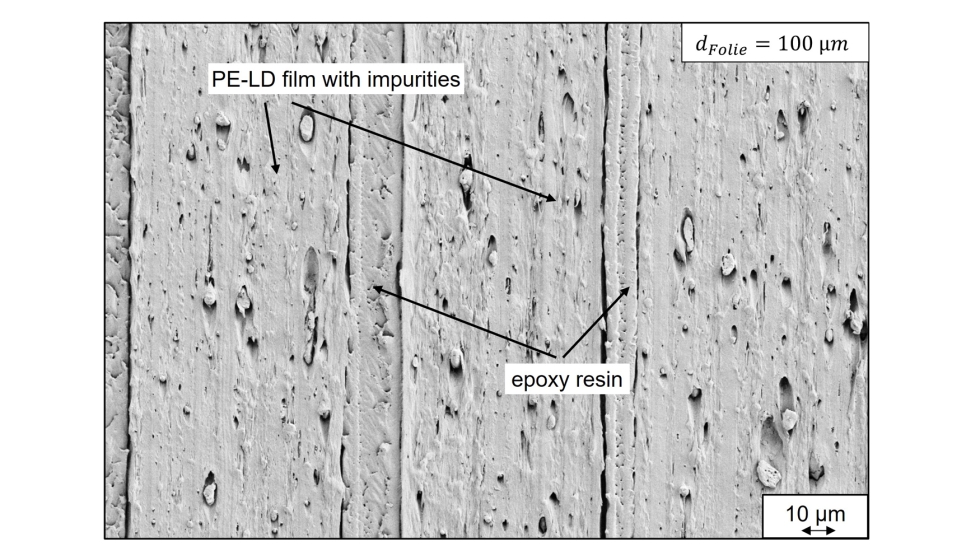

Foram criadas imagens de microscópio eletrónico de varrimento (SEM) para cada material, para quatro amostras de filme. Em cada imagem SEM com três ou quatro secções transversais do filme, foram examinados três espetros em relação à distribuição dos elementos. Além disso, foi criada uma imagem de distribuição para cada material. Como exemplo, apresentamos uma imagem SEM de uma pilha de filmes de R2 (ver figura 5). As investigações realizadas com o MEB mostram que todas as partículas visíveis são significativamente mais pequenas do que 100 μm. Isto sugere que os pontos negros acima descritos são de natureza orgânica, uma vez que estes tipos de contaminações parecem geralmente suaves, líquidas e com menos contraste. Além disso, os processos de aquecimento e arrefecimento utilizando uma lâmina de microscópio com temperatura controlada, com temperaturas entre T = 105 °C e T = 240 °C, mostram as mesmas dimensões e formas dos pontos negros. Este fator apoia a suposição de que as impurezas maiores são de peso molecular elevado ou de PE reticulado.

Figura 5: Imagem SEM de uma pilha de filmes de R2.

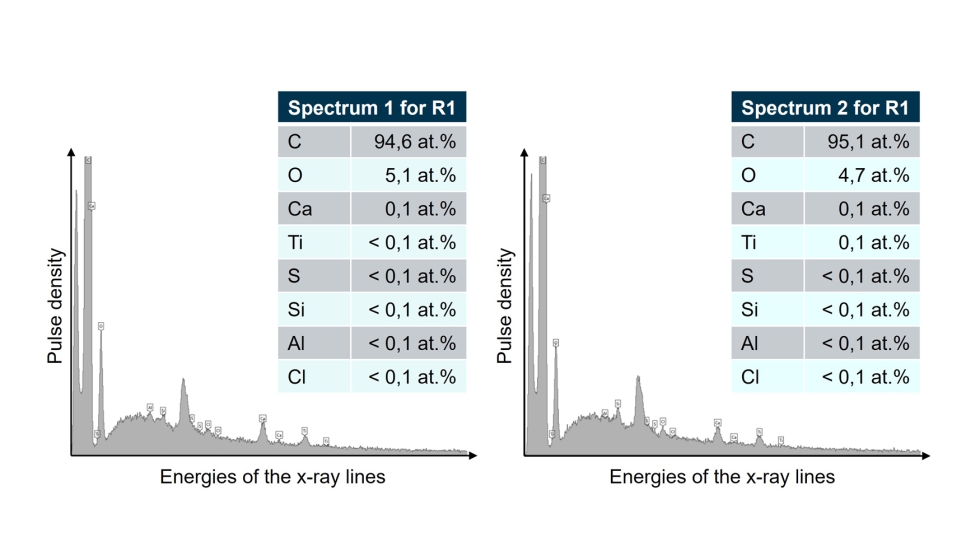

A análise química dos elementos de cada material mostra intensidades semelhantes para todos os espetros e os dois materiais reciclados estudados, como exemplificado na figura 6.

Figura 6: Espetros de elementos EDX 1 e 2 para a imagem eletrónica do material R1.

O elemento carbono (C) é dominante em todos os espetros como parte da cadeia polimérica de PE. A presença de alumínio (Al) deve-se ao facto de sacos de aparas, por exemplo, serem vaporizados com alumínio para ganharem propoiedades barreira. O mesmo se aplica ao efeito do silício (Si) como uma camada de barreira. Além disso, os silicatos em camadas, como o talco, que também contém silício, são frequentemente adicionados aos filmes. O silicato estratificado de caulino é também formado a partir de silício e alumínio. A adição de caulino melhora a resistência química e as propriedades elétricas e, além disso, reduz a absorção de água. Por conseguinte, é largamente utilizado como enchimento em tintas.

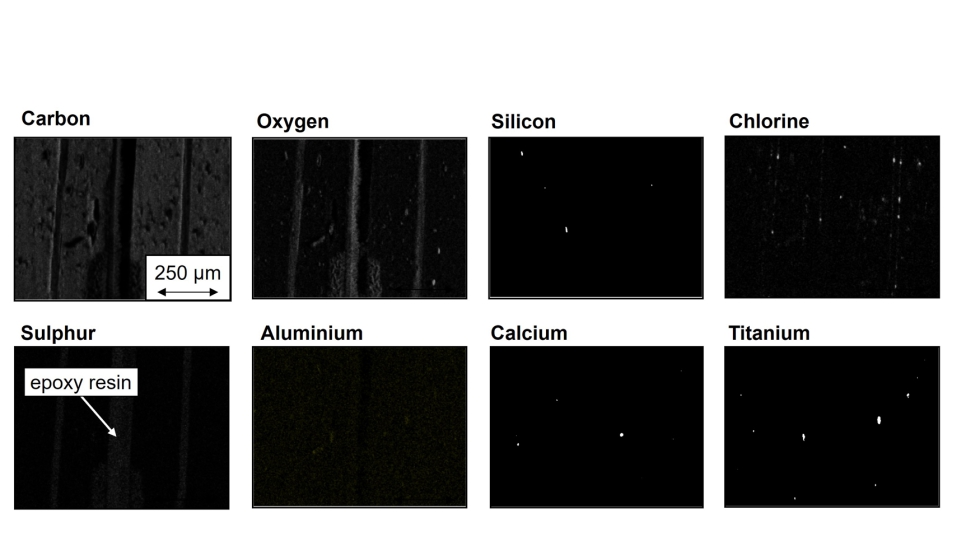

Na transformação de plásticos, o carbonato de cálcio e o dióxido de titânio também são utilizados como pigmentos brancos ou para melhorar as propriedades dos materiais. Isto pode explicar o aparecimento de cálcio (Ca) e titânio (Ti) em combinação com oxigénio (O) nos espetros. A deteção do elemento cloro (Cl) pode ser atribuída à utilização de PVDC como camada de barreira nas embalagens flexíveis. Além disso, o cloro também pode estar presente na reciclagem sob a forma de sal como componente de enchimento de embalagens [Nen06]. Para ilustrar a distribuição dos elementos e os respetivos tamanhos de partículas, cada um é mostrado individualmente como uma imagem de distribuição na figura 7. Os elementos silício, cloro, alumínio, cálcio e titânio são claramente visíveis nas imagens dos elementos. O enxofre (S) encontra-se normalmente entre as camadas de filme e pode, portanto, ser atribuído ao adesivo de resina epóxi utilizado.

Figura 7: Imagens de distribuição EDX de elementos do Recyclate 2.

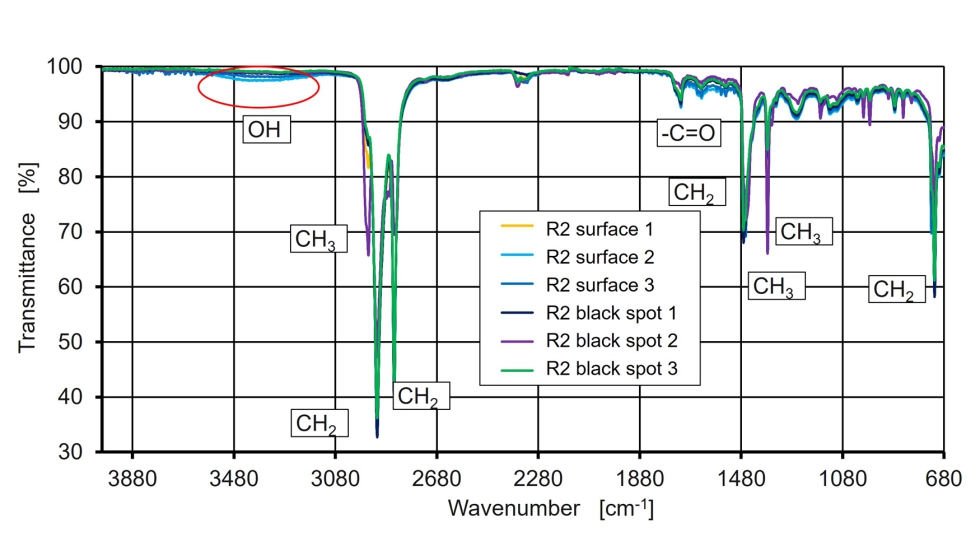

Para determinar os compostos orgânicos dos materiais reciclados e investigar a influência dos pontos negros, foram efetuadas medições FT-IR nas partículas extraídas e nas áreas sem partículas do filme. A figura 8 mostra um exemplo dos espetros IR de duas medições cada. A avaliação dos espetros mostra uma elevada concordância com o PE-LD. No entanto, é observado um lado ou pico frágil de cerca de 2950 cm-1 (vibração anti-simétrica do grupo CH3) e cerca de 1375 cm-1 (vibração de deformação do grupo CH3), que indicam polipropileno.

Figura 8: Resultados FTIR com o exemplo de R2.

Além disso, as amostras mostram grupos OH de cerca de 3300 cm-1, o que é uma indicação de envelhecimento por oxidação. A oxidação resulta na formação de grupos que contêm oxigénio. O pico de cerca de 1715 cm-1 indica uma ligação -C=O. Contudo, não existem diferenças claras entre as amostras com e sem ponto negro em termos de composição química.

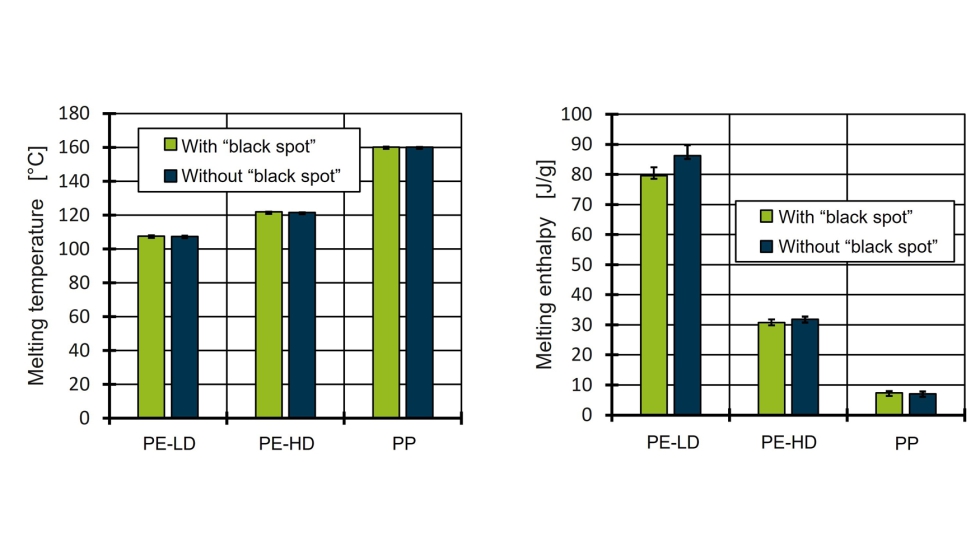

A influência dos pontos negros nas propriedades térmicas é analisada pelas medições de DSC dos mesmos. Neste estudo, apenas foram analisados de forma mais detalhada o processo de arrefecimento e o segundo processo de aquecimento. Uma alteração no peso molecular das amostras poderia tornar-se visível em diferentes entalpias de fusão. As medições foram efetuadas em dez amostras com e sem pontos negros. Como pode ver-se na figura 9, foram determinados três picos endotérmicos pelo DSC, que podem ser atribuídos ao PE-LD PE-HD e PP, respetivamente.

O material reciclado funde a cerca de 107,4 °C, a fracção PE-HD a 121,5 °C e a fracção PP a 160 °C. Os resultados com e sem pontos negros podem ser comparados por DSC. Contudo, não há diferenças significativas entre os resultados com e sem pontos negros.

Isto aplica-se tanto às temperaturas de fusão como às entalpias de fusão. Os desvios mais pequenos da entalpia podem ser atribuídos à escolha dos respetivos limites de integração. Nesta fase, não é possível calcular o grau de cristalização devido à composição desconhecida das amostras.

Figura 9: Influência dos pontos negros nas temperaturas de fusão e entalpias de fusão.

Foram analisadas impurezas não voláteis em materiais reciclados de películas disponíveis no mercado. Foi demonstrado que um grande número de impurezas maiores e menores não pode ser filtrado por métodos de filtragem convencionais no processo de reciclagem e causam defeitos localizados nas películas.

Um grande número de contaminantes com dimensões muito maiores do que a largura dos poros do filtro foram identificados como pontos negros de natureza orgânica. Presume-se que sejam partículas em forma de gel, constituídas por material reticulado ou de elevado peso molecular. Intuitivamente, uma malhagem de 100 μm parece reduzir a fração de área relativa dos pontos negros em comparação com uma malhagem de 200 μm. Foram identificados PE-LD, PE-HD e PP como componentes poliméricos no material por DSC e FT-IR. Não foi possível detetar diferenças significativas entre áreas com pontos negros e áreas sem pontos negros por DSC e FT-IR.

Os resultados das medições FT-IR sugerem um primeiro fenómeno de degradação em ambos os tipos de amostras devido ao aparecimento dos grupos OH e -C=O. Além disso, os elementos silício, cloro, alumínio, cálcio e titânio, que aparecem nas embalagens como enchimentos, camadas de barreira e produtos embalados, foram detectados por EDX. Não foi possível determinar uma composição proporcional exata dos componentes orgânicos e inorgânicos. Em investigações posteriores, podem ser efetuados testes de cinzas para quantificar os componentes inorgânicos.

As afirmações sobre a degradação, bem como a falta de informação sobre a quantidade de PP, PE-HD e PELD no material reciclado podem ser fornecidas por cromatografia de permeação de gel a alta temperatura (HT-GPC) em combinação com a deteção IR. Estas investigações devem ser acompanhadas por misturas de poliolefinas bem definidas, juntamente com estas misturas especificamente preparadas.

Além disso, estas misturas especificamente preparadas podem ser utilizadas para análises FT-IR e DSC posteriores para estabelecer curvas de calibração para composições típicas de material reciclado.

Em resumo, resta ponderar se alguns pontos negros grandes (visíveis) ou muitos pontos negros grandes (visíveis) ou muitos pontos negros pequenos (menos visíveis, mas possivelmente mais prejudiciais) são adequados à aplicação correspondente.

Deste estudo, conclui-se também que um tamanho de malha filtrante mais fino não é necessariamente equivalente a uma maior pureza do material reciclado e a propriedades melhoradas do material.

Infelizmente, para além da fineza do filtro, muitas vezes não são fornecidas informações sobre o tipo de filtragem utilizada pelos recicladores. Contudo, o tipo de sistema de filtragem utilizado (possivelmente também em cascata de várias unidades de filtragem) pode ter uma influência significativa na qualidade do material. Para a eliminação de partículas flexíveis ou pontos negros, poderia ser utilizado um filtro de grande superfície com um meio filtrante de profundidade.

Além disso, no futuro, poderiam ser intensificados ou examinados mais aprofundadamente outros métodos para a remoção de substâncias estranhas, a fim de melhorar o tratamento dos materiais reciclados. Uma possibilidade de melhorar a purificação dos materiais é, por exemplo, adaptar o processo de lavagem durante o processamento do material para remover as impurezas não voláteis.

A investigação foi apoiada financeiramente pelo Bundesministerium für Bildung und Forschung (n.º 02J20E540), a quem estamos gratos.

Referências

[CDI+07] Capone, C.; Di Landro, L.; Inzoli, F.; Penco, M.; Sartore, L.: Micromechanical analysis of the in situ effect in polymer composite laminates. Polymer Engineering and Science 47 (2007) 11, p. 1813–1819

[EP07] Ehrenstein, G.; Pongratz, S.: Beständigkeit von Kunststoffen. Munich: Carl Hanser Verlag, 2007

[GJ03] Gorghiu, L.; Jipa, S.and Zaharescu, T. S. R. M.: The effect of metals on thermal degradation of polyethylenes. Polymer Degradation and Stability 84 (2003) 1, p. 7–11

[ILKT76] Iring, M.; Lászlo-Hedvig, S.; Kelen, T.; Tu¨dós, F.: Study of thermal oxidation of polyolefins. VI. Change of molecular weight distribution in the thermal oxidation of polyethylene and polypropylene. Journal of Polymer Science 57 (1976) 6, p. 55–63

[Mar16] Martens, H.: Recyclingtechnik: Fachbuch fu¨r Lehre und Praxis. Wiesbaden: Springer Vieweg, 2016

[MGWE06] Marsh, R.; Griffiths, A. J.; Williams, K. P.; Evans, S. L.: Degradation of recycled polyethylene film materials due to contamination encountered in the products’ life cycle. Journal of Mechanical Engineering Science 47 (2006) 5, p.593–602

[Nen06] Nentwig, J.: Kunststoff-Folien. Munich, Vienna: Carl Hanser Verlag, 2006

[NN08] N.N.: Recycling for Climate Protection - Results of the Study by Fraunhofer UMSICHT and INTERSEROH on CO2 Savings through the Use of Secondary Raw Materials. Fraunhofer-Institut fu¨r Umwelt-, Sicherheits- und Energietechnik UMSICHT, 2008

[NN18] N.N.: Produktspezifikation 03/2018 Fraktions-Nr. 310-1. DSD – Duales System Holding GmbH Co. KG, 2018

[NN19] N.N.: Examination and testing of recyclability: Requirements and evaluation catalogue of the Institut cyclos-HTP for EU-wide certification. Institut cyclos-HTP GmbH, 2019

[NN20a] N.N.: Annual Report 2018/2019. IK Industrievereinigung Kunststoffverpackungen e.V., 2020

[NN20b] N.N.: Material flow diagram plastics in Germany 2019. Conversio Market Strategy GmbH, 2020

[NN20c] N.N.: Plastics-relevant waste streams in Germany 2019. Conversio Market Strategy GmbH, 2020

[SS20] Schyns, Z.; Shaver, M.: Mechnical Recycling of Packaging Plastics: A Review. Macromolecular Rapid Communications 42 (2020) 2, p. 1–27

[URL21] N.N.: How to recycle more plastics in lightweight packaging? URL: https://eurecycling.com/Archive/20131, 14.10.2021

[Zwe16] Zweifel, H.: Stabilization of Polymeric Materials. Berlin: Springer Vieweg, 2016

Abreviações

A Aluminium

C Carbon

Ca Calcium

Cl Chlorine

DIN Deutsches Institut fu¨r Normung

DSC Differential Scanning Calorimetry

DSD Duales System Deutschland

EDX Energy Dispersive X-ray Spectroscopy

FTIR Fourier-Transform Infrared Spectroscopy

HT-GPC High-Temperature Gel Permeation Chromatography

IR Infrared

LVP light packaging (Ger. Leichtverpackungen)

PE-HD Polyethylene high density

PE-LD Polyethylene low density

PP Polypropylene

PVDC Polyvinylidene chloride

R1 recyclate 1

R2 recyclate 2

S Sulphur

Si Silicon

T Temperature

Ti Titanium

O Oxygen

UV Ultraviolet

Publicação secundária do trabalho apresentado no 31°Colóquio Internacional sobre Tecnologia de Plásticos do Instituto para o Processamento de Plásticos (IKV) da Universidade RWTH-Aachen, decorrido a 7 e 8 de setembro de 2022, em Aachen, Alemanha.

interplast.pt

InterPLAST - Informação profissional para a indústria de plásticos portuguesa