F. J. G. Silva, ISEP – School of Engineering, Polytechnic of Porto1

01/06/2023O trabalho que agora é apresentado visa descrever um desenvolvimento realizado numa empresa nacional com vista a incrementar a sustentabilidade económica, mas auxiliando em paralelo a sustentabilidade ambiental. Tirando partido de um robô fora de serviço, foi realizado um projeto com vista à montagem de acessórios em peças acabadas de injetar, diminuindo o tempo de montagem, incrementando a qualidade pela eliminação do fator humano ligado à montagem manual, e incrementando a sustentabilidade ambiental, pois reusou-se um equipamento que estava fora de uso, e que ainda é perfeitamente útil para as funções que se pretendem automatizar. O projeto foi concluído com sucesso, permitindo incentivar a que a mesma prática possa ser aplicada com sucesso em outras empresas do setor, e até em empresas de outros ramos, onde a mesma prática possa facilmente ser aplicada.

A competitividade é algo que tem de estar na génese de qualquer empresa. A Gestão de topo e Engenharia podem contribuir de forma significativa para um contínuo incremento da competitividade [1]. Tendo início na definição dos requisitos do produto e terminando numa correta abordagem da logística associada à distribuição e entrega do produto ao cliente final, todos os detalhes são importantes. Nas últimas décadas, as empresas começaram a sentir também uma pressão acrescida em termos ambientais, e não apenas em termos económicos. Tudo necessita ser repensado com vista a minimizar a pegada ecológica deixada pelo consumo exacerbado que traz implicações nefastas para o ambiente [2].

A indústria ligada à produção de peças poliméricas não é exceção. A indústria de injeção de plásticos permitiu que muitos componentes, peças ou simples utensílios domésticos de transformassem em algo fácil de fabricar, apresentando a forma final, ou muito perto da forma final. Isso trouxe uma competitividade acrescida e um decréscimo do custo de muitas peças, pese embora os custos acrescidos dos moldes e dos equipamentos de injeção. No entanto, para a produção de quantidades significativas de peças, a injeção representou um avanço sem precedentes, permitindo também uma maior liberdade de criação de novas formas. De notar também que a utilização de polímeros permite reduzir o peso global dos componentes e conjuntos, o que se traduz numa vantagem enorme em termos de mobilidade, já que isso representa menor consumo de combustível, ou seja, menos poluição por emissões gasosas. A multi-injeção permitiu ainda criar outros produtos com um aspeto visual cada vez mais apelativo [3]. Assim, a indústria automóvel é uma forte consumidora de peças injetadas, tais como: tablier, para-choques, entre muitos outros. No entanto, é bem conhecida a competitividade e capacidade negocial da indústria automóvel, que se traduzem num esforço complementar para todos os seus fornecedores. Sendo os materiais normalmente definidos pelas OEMs (Original Equipment Manufacturers), os fornecedores têm de gerir adequadamente os seus processos de produção e a cadeia logística, de forma a retirar a necessária rentabilidade para o seu negócio.

A gestão de processos é crítica para a rentabilidade de um dado produto [4]. Com base nas especificações inicialmente estabelecidas, a Engenharia tem a missão de transformar esses requisitos num fluxo produtivo isento de operações sem qualquer valor acrescentado, usando tecnologias que permitam um adequado equilíbrio entre custos de investimento e produtividade, e que garantam simultaneamente os níveis de qualidade pretendidos [5]. Tanto na definição inicial do produto, como durante a sua vida útil em produção, torna-se necessário um olhar crítico permanente, no sentido de minimizar os custos de produção e, se possível, minimizar a pegada ecológica dos processos. Aliar estas duas necessidades nem sempre é fácil de realizar, mas compete à Engenharia ultrapassar problemas difíceis, através de soluções fáceis de implementar.

O trabalho aqui apresentado visou incrementar a sustentabilidade económica de um produto, contribuindo também para minimizar o impacto ambiental. São apresentados os resultados do projeto e implementação, a qual foi realizada com todo o sucesso.

O problema que se pretendeu resolver diz respeito à indústria de injeção de plásticos e está diretamente relacionado com a otimização de um processo de inspeção e montagem de uma componente para a indústria automóvel. O problema estava centrado essencialmente numa cobertura do pilar B de um veículo automóvel, como está indicado na Figura 1 que seguidamente se apresenta. A peça em questão é injetada em PP (Polipropileno) a alta pressão no molde, e é retirada por extração mecânica. A peça tem duas versões que diferem entre si apenas na indicação ou não da existência de air bag na versão da viatura onde é montado. Estas peças encaixam na carroçaria do automóvel a partir de dois clips que são inseridos pelos operadores após injeção. A zona em que os clips ficam alojados é denominada porta-clip’s.

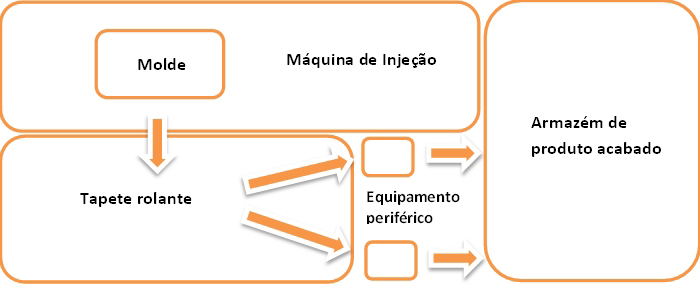

O molde instalado na linha de produção é um molde de injeção plástica com extração mecânica, sendo utilizado o mesmo molde para as duas versões, em que apenas é mudado um inserto com a indicação de “air-bag”, ou não. Compete à equipa de SMED (Single Minute Exchange of Die) realizar a troca deste postiço no molde. Acresce ainda que o componente em estudo existe em ambos os lados da viatura em que irá ser montado (pilar B direito e pilar B esquerdo), pelo que são produzidas duas peças em cada ciclo de injeção, uma para cada lado. Sendo comum na injeção plástica a existência de canais por onde é realizada a injeção do plástico no molde, isso não acontece no presente caso de estudo, em que o plástico é injetado diretamente na cavidade da peça no molde, pelo que não se torna necessário retirar o gito das peças, o qual sai normalmente ligado à peça acabada de injetar. A injetora utilizada habitualmente na produção deste conjunto de peças possui uma capacidade de 800 toneladas de força de fecho, e os parâmetros de produção, tais como a temperatura de injeção, pressão, tempo de ciclo, etc., estavam já devidamente otimizados para a produção dessas peças. A linha de produção responsável pela injeção e acabamento destas peças era constituída por uma máquina de injeção, um robô de três eixos responsável pela extração das peças injetadas (Sepro) e colocação da mesmas no tapete rolante adjacente, um tapete rolante que recebe as peças provenientes da injeção que são manipuladas pelo robô de três eixos, dois operadores responsáveis pelas primeiras verificações visuais, e dois equipamentos periféricos que têm como função realizar a inserção dos clips e realizar as validações necessárias. Na Figura 2, é apresentado um esboço do layout atual e do fluxo das peças desde molde até ao posto de armazenamento inicial, que depois serão armazenadas no posto de expedição.

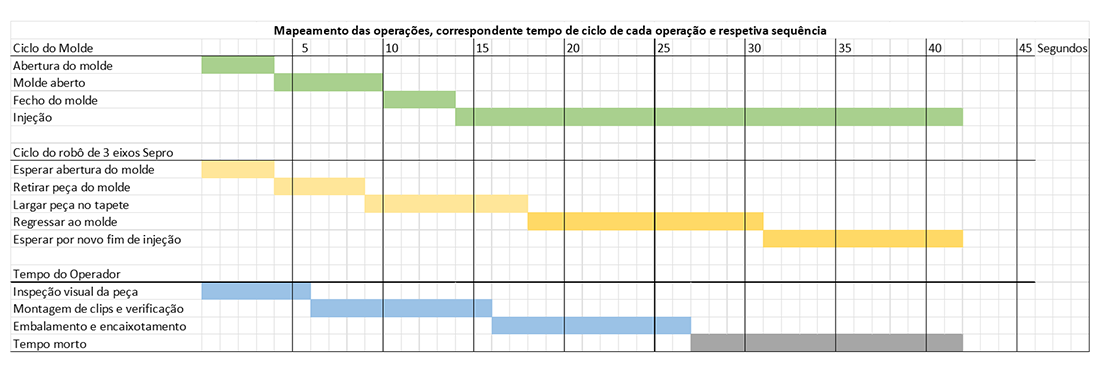

Inicialmente, o controlo dos parâmetros de qualidade das peças era realizado nos equipamentos periféricos representados esquematicamente na Figura 2, ou seja, as peças eram injetadas no molde, seguidamente eram extraídas para um tapete rolante que servia para transportar as peças até aos operadores que se encontravam entre o tapete rolante e os postos periféricos de controlo. Esses operadores procediam à montagem dos clips e entregavam as peças aos equipamentos periféricos de controlo, onde eram verificados determinados parâmetros das peças, tais como a possível existência de incompletos, uma inspeção visual global das peças, a correta inserção das molas, e a verificação da versão da peça produzida (com ou sem “air-bag”). No caso de os parâmetros de qualidade que estavam previamente definidos serem confirmados, torna-se necessário realizar outra tarefa bastante importante nas peças validadas, utilizando os mesmos equipamentos periféricos. As peças são marcadas com uma picagem para, caso à posteriori seja necessário comprovar-se que a peça passou mesmo no equipamento e foi devidamente validada. Assim, torna-se obrigatório que haja dois pontos de picagem da peça, um para verificar a sua passagem pelo equipamento, e outro para verificar a respetiva validação. A picagem é realizada por um atuador pneumático, que deixa uma leve marca na peça, normalmente naquilo que se designa por zona técnica, de modo a mostrar que a mesma passou no processo de validação. Na Figura 3 podem ser observados os gráficos de tempo correspondentes a cada tarefa nos postos principais: máquina de injeção, robô de três eixos Sepro, montagem e verificação final.

Ao analisar os diagramas de tempos anteriores, facilmente se poderá constatar que o posto responsável pelo estrangulamento no fluxo do processo é a injeção. Efetivamente, nos 2º e 3º diagramas, as últimas tarefas não são verdadeiramente tarefas, mas sim tempo desperdiçado, o qual urge eliminar. Então, torna-se necessário desenvolver o processo por forma a torná-lo mais expedito, contornando o estrangulamento identificado. Atendendo a que não é possível acelerar o processo de injeção, sob pena de produzir peças defeituosas, é necessário repensar todas as restantes tarefas, com vista a melhorar a sua competitividade.

Face ao anteriormente exposto, tornava-se obrigatório modificar o fluxo de trabalho, com vista a melhorar a eficiência da linha de produção. Foi entendido como prioritário distribuir o fluxo de trabalho após as peças serem extraídas da injetora, e automatizar as operações que estavam a ser realizadas pelos operadores. Efetivamente, se o tempo de ciclo global estava condicionado pelo ciclo da injetora, a única forma de fazer decrescer os custos associados ao processo seria diminuir a imputação de mão-de-obra.

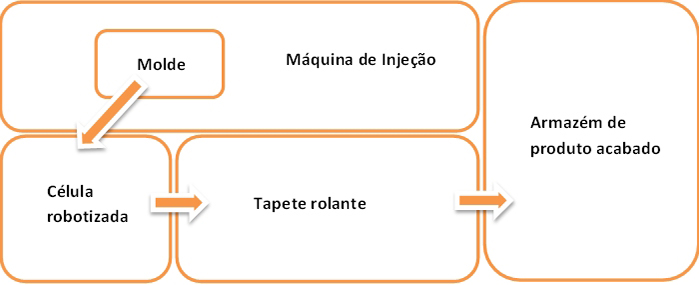

A automatização dos processos implicaria a introdução de uma célula robotizada entre a injetora e o tapete rolante, permitindo antecipar algumas operações que estavam concentradas nos equipamentos periféricos. Surgiu então uma nova configuração do ciclo produtivo, a qual é apresentada na Figura 4, tendo por base a Figura 2.

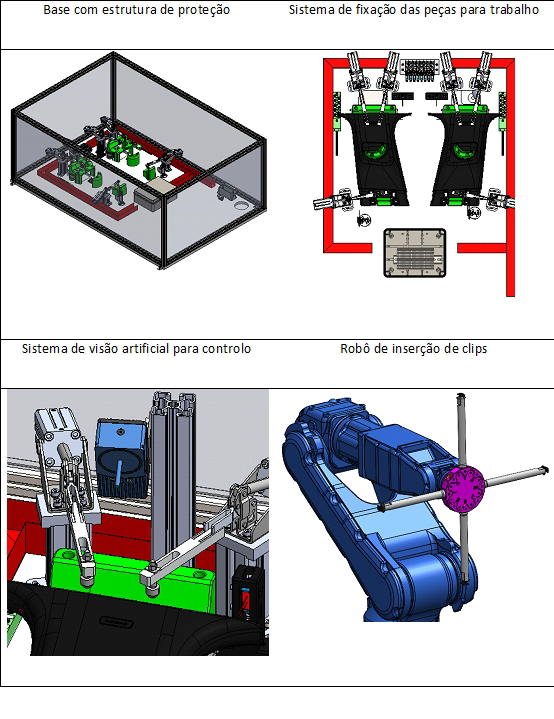

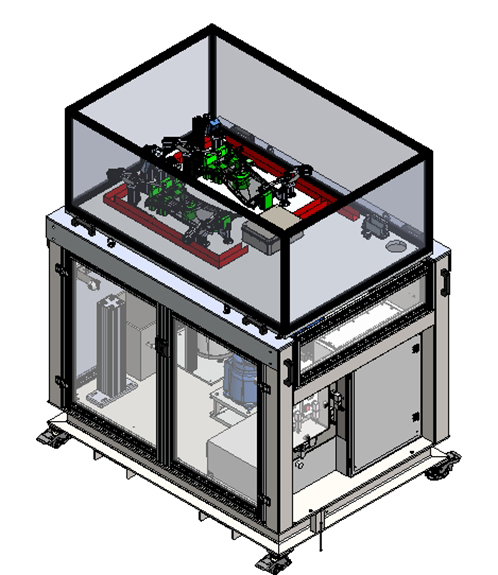

No novo fluxo de trabalho, as etapas de inspeção prévia, montagem dos clips e marcação passam a ser realizadas pela célula robotizada, e passa a ser necessário apenas um operador, o qual, para além da inspeção, passa também a embalar as peças e a entregá-las ao armazém na condição de prontas para expedir para o cliente final. Para esta célula robotizada foram definidos alguns requisitos: (a) teria que incorporar um robô, o qual iria recolher clips a um alimentador e inseri-los nas peças injetadas; (a) como as peças são colocadas pelo robô Sepro que está suspenso, a célula deveria receber as peças largadas por esse robô e inserir os clips pela parte inferior; (c) é necessário um alimentador com capacidade para fornecer atempadamente os clips necessários ao correto funcionamento do novo robô; (d) a base da célula funciona como gabarito para o alojamento das peças deixadas pelo robô Sepro; (e) a base deve ser suficientemente flexível para se adaptar facilmente a possíveis modificações das peças por solicitação do cliente; (f) após o robô Sepro largar as peças na célula, as mesmas deverão ser sujeitas a uma fixação que permita a inserção dos clips pelo novo robô, sem que as peças se movam; (g) a célula deverá estar equipada com sensores apropriados e uma câmara de visão artificial para detetar defeitos como ‘mal-cheios’ ou raiados de fluxo na superfície das peças. Para além de todos estes requisitos, tornou-se fundamental que o projeto reusasse o maior número de componentes possível, contribuindo assim para a sustentabilidade económica e ambiental. Assim, e tirando partido de células anteriormente projetadas para outros fins, foi reaproveitada uma estrutura já existente e com dimensões adequadas, evitando dimensionar e construir uma nova. Atendendo a que o robô necessário não necessita ser tecnologicamente muito evoluído, pois visa recolher clips de um sistema de alimentação e coloca-los nas respetivas peças, foi reaproveitado um robô que estava fora de serviço, correspondente a um projeto entretanto descontinuado. Com esta opção, evitou-se que um equipamento e respetivo controlador fossem para reciclar, quando ainda poderiam ser úteis nas funções pretendidas, reusando-o. Parte do quadro elétrico foi aproveitado, em termos de componentes, permitindo assim também zelar pelo ambiente e poupar no investimento. De entre os cilindros entretanto colocados fora de serviço, foram selecionados os mais adequados em termos de força e curso a realizar, com vista à fixação das peças ao gabarito. Apenas o gabarito, o sistema de alimentação de clips e o ‘gripper’ de colocação dos clips nas peças injetadas precisaram ser desenhados e dimensionados de acordo com as novas necessidades. Com estes reaproveitamentos, foi possível reduzir fortemente o investimento na nova célula robotizada, dando uma nova vida útil ao robô, a diversos componentes mecânicos (estrutura) e a alguns componentes elétricos e pneumáticos (autómato, sistemas de fixação e cilindros). Foi assim cuidada a vertente económica e ambiental de forma conjunta.

A célula robotizada passa a efetuar diversas operações de controlo através de sensores adequados ao efeito, nomeadamente através da leitura da presença de material nos locais onde tradicionalmente se detetava a presença de ‘mal-cheios’ na injeção, análise de possíveis raiados de fluxo na peça através de visão artificial, assim como a presença de clips nos locais adequados. Realizada esta verificação, a mesma célula está em condições de realizar uma marcação de um hexágono nas peças, assegurando que as mesmas estavam OK e foram controladas. Após tudo isto, as peças são enviadas para o tapete rolante, onde o operador faz uma verificação visual final, empacota as peças e envia-as para armazém já nas condições em que as mesmas devem seguir para o cliente final. Alguns destes sistemas poderão ser observados na Figura 5.

Após estar projetada a nova célula robotizada, e depois de validade em termos industriais, procedeu-se à sua implementação. Atendendo a que grande parte dos dispositivos e materiais utilizados já tinham sido usados anteriormente e estavam devidamente amortizados pelos projetos onde tinham estado inseridos, apenas quatro componentes contribuíram de forma significativa para os custos da nova célula: (a) sistema de alimentação dos clips – 4.500,00 €; (b) Gripper e outros acessórios – 2.000,00 €; (c) Base de alumínio – 150,00€; (d) Mão-de-obra e Engenharia – 10.000,00 €. Assim, o custo total cifrou-se em 16.500 €, valor que pode ser facilmente amortizado pelos ganhos conseguidos. Esses ganhos traduzem-se na redução de um operador de forma contínua (estimado em cerca de 1.300,00 €/turno de trabalho), num fluxo de trabalho mais contínuo, sem esperas, redução de custos de não conformidades devido a um controlo mais preciso das peças, e redução de possíveis falhas por fadiga humana. Em contrapartida, foram reusados os seguintes equipamentos e dispositivos: robe e controlador, painel elétrico e respetivos componentes, estrutura de proteção da célula, estrutura em alumínio, e todo o material pneumático, incluindo o bloco de válvulas e 33 acessórios pneumáticos. O projeto da célula robotizada pode ser visto na Figura 6.

De referir que a célula robotizada foi integralmente implementada, estando a funcionar exatamente conforme o delineado no projeto.

Ficou assim provado que as empresas podem ter ganhos de competitividade significativos caso analisem convenientemente os seus processos, e a Engenharia coloque o seu conhecimento em prática. Aproveitando inúmeros componentes e equipamentos que deixam de ser necessários em projetos em fim de vida, é apenas necessário desenvolver soluções que, tendo em conta o material existente, consigam produzir soluções capazes de resolver problemas de competitividade que podem surgir, devido a uma maior eficácia dos concorrentes, ou à competição induzida por mercados onde os custos de mão-de-obra são ainda muito baixos. Com este trabalho, espera-se conseguir motivar muitas outras empresas a enveredar pelo mesmo caminho, melhorando da forma aqui descrita a sua sustentabilidade económica e ambiental.

Referências

[1] Rosa, C.; Silva, F. J. G.; Ferreira, L. P. Improving the quality and productivity of steel wire-rope assembly lines for the automotive industry. Procedia Manufacturing 2017, 11, 1035–1042. doi: 10.1016/j.promfg.2017.07.214.

[2] Silva, F. J. G.; Gouveia, R. M. Cleaner Production - Toward a better future. Springer Nature Switzerland, Cham, Switzerland, 2020. ISBN: 978-3-030-23165-1.

[3] de Almeida, F.; Sousa, F. F. C.; Silva, F. J. G.; Campilho, R. D. S.G.; Ferreira, L. P. Development of a Novel Design Strategy for Moving Mechanisms Used in Multi-Material Plastic Injection Molds. Applied Sciences 2021, 11, 11805. doi: 10.3390/app112411805.

[4] Costa, R.J.S.; Silva, F.J.G.; Campilho, R.D.S.G. A novel concept of agile assembly machine for sets applied in the automotive industry. The International Journal of Advanced Manufacturing Technology 2017, 91, 4043–4054. doi: 10.1007/s00170-017-0109-4.

[5] Costa, M.J.R.; Gouveia, R.M.; Silva, F.J.G.; Campilho, R.D.S.G. How to solve qua-lity problems by advanced fully-automated manufacturing systems. The International Journal of Advanced Manufacturing Technology 2018, 94, 3041–3063. doi: 10.1007/s00170-017-0158-8

interplast.pt

InterPLAST - Informação profissional para a indústria de plásticos portuguesa