A estruturação a laser é uma das tecnologias mais rigorosas e ecológicas para a funcionalização de superfícies, mas quando aplicada em grandes superfícies é demasiado dispendiosa para a maioria das empresas. O Fraunhofer Institute for Production Technology IPT criou as condições para estruturar grandes superfícies brilhantes de componentes metálicos com elevada precisão, utilizando um robô industrial convencional. Os investigadores de Aachen reduziram as enormes quantidades de dados gerados no planeamento convencional de percursos, utilizando as chamadas estruturas processuais. Os novos métodos estão a ser verificados utilizando uma pá de rotor de turbina estruturada com cinco metros de comprimento.

As microestruturas e nanoestruturas alteram as propriedades óticas, mecânicas, hápticas e biológicas das superfícies. Quando dotadas de microestruturas, as superfícies de plástico dos automóveis, por exemplo, têm uma melhor aderência e uma qualidade superior. Nos componentes do motor, o tratamento correto das superfícies reduz a resistência ao ar. Um processo relativamente novo e promissor para a introdução de estruturas em superfícies formadas livremente é a estruturação a laser. Neste processo, um feixe de laser pulsado de modo concentrado é passado rapidamente e com elevada precisão sobre a superfície do componente. Em comparação com os processos convencionais, como o revestimento ou a gravação, a estruturação a laser é mais ecológica, mais rigorosa e oferece maior liberdade de desenho.

Os sistemas laser existentes funcionam com elevada precisão e proporcionam excelentes resultados. No entanto, são muito limitados no processamento de componentes de grandes dimensões devido à área de trabalho bastante reduzida dessas máquinas. Para dotar grandes superfícies de estruturas funcionais, são necessários sistemas de máquinas grandes e dispendiosos. Por outras palavras, investimentos elevados que nem todas as empresas podem ou querem fazer.

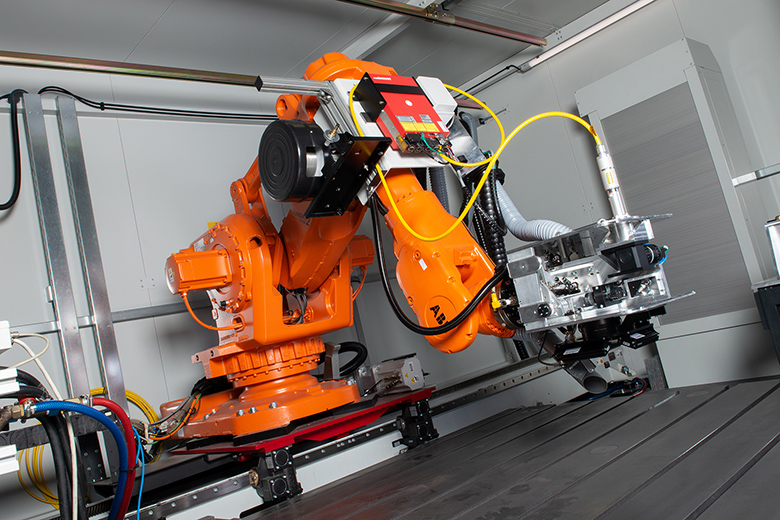

No projeto de investigação ‘GroRoLas3D’, o Fraunhofer IPT desenvolveu um método para estruturar grandes superfícies tridimensionais de componentes metálicos com um laser, utilizando um robô industrial convencional. O novo método pode ser utilizado para reduzir significativamente os custos de grandes componentes estruturados.

Para competir com os sistemas laser de alta precisão existentes, a equipa de investigação teve de otimizar a precisão posicional do robô e ultrapassar outros desafios no processamento de superfícies metálicas brilhantes com lasers. O resultado é um software de modelação que prevê os reflexos da superfície para diferentes materiais e posições da cabeça de processamento e que pode ser integrado num sistema CAM existente para planeamento de percursos. Os investigadores também melhoraram a tecnologia do sistema: Conceberam uma cabeça inteligente de estruturação a laser que deteta automaticamente e corrige de forma independente os desvios de posição.

As séries de testes iniciais confirmaram que o novo sistema fornece resultados precisos não só em superfícies pintadas e mate, mas também em superfícies refletoras, planas e curvas.

Um desafio na geração de micro e nanoestruturas de grande área no sistema CAM é o facto de gerar enormes quantidades de dados. Para utilizar os algoritmos convencionais de planeamento de percursos para a estruturação a laser, os investigadores do IPT tiveram de criar uma grelha digital extremamente fina e detalhada que contém toda a informação estrutural. Os grandes componentes geram volumes de dados que não podem ser processados com os atuais sistemas de computação num ambiente industrial.

Como parte de um projeto de investigação no campus de investigação Digital Photonic Production (DPP), em Aachen, os investigadores do Fraunhofer IPT estão a converter os modelos de descrição em chamadas estruturas processuais para a estruturação por raios laser. Neste processo, as micro e nanoestruturas são descritas por funções matemáticas e algoritmos. O novo método é muito mais rápido do que o método convencional, baseado em imagens. Permite que os dados sejam calculados quase em tempo real e permite uma estruturação independente da resolução e sem distorções.

Nos próximos meses, os elementos desenvolvidos até à data serão verificados utilizando um componente de demonstração de grandes dimensões. Com a ajuda das estruturas processuais, uma pá de rotor de turbina de cinco metros de comprimento, que se encontra na célula robotizada do Fraunhofer IPT, será dotada de estruturas técnicas numa grande área que reduzirão significativamente a resistência ao fluxo.

Mais informações sobre o projeto de investigação ‘GroRoLas3D’: www.ipt.fraunhofer.de/de/projekte/grorolas3d.html

Mais informações sobre os projetos em curso no campus de investigação Digital Photonic Production (DPP): www.ipt.fraunhofer.de/de/projekte/dpp-open.html

interplast.pt

InterPLAST - Informação profissional para a indústria de plásticos portuguesa