António Silva, R&D manager and business developer na Erofio

18/10/2023Uma utilização tão intensiva destes materiais tem suscitado diversos debates relativamente aos seus impactos ambientais, o que por sua vez tem levado ao desenvolvimento de novas soluções ao nível do produto, através da otimização da forma e função do mesmo; das matérias-primas, através do desenvolvimento de materiais alternativos e/ou com maior incorporação de reciclados; bem como ao nível do seu processo produtivo.

A moldação injetada é, atualmente, o método preferencial na produção de grande escala de peças plásticas e, por isso, tem sido alvo de diversos estudos, tanto em ambiente académico como empresarial, numa tentativa de minimizar o seu impacto ambiental. Sendo que a otimização do processo de injeção é o resultado de um fino equilibro entre as variáveis deste processo e os desafios que associados à construção da ferramenta moldante, na indústria de fabricação de moldes o debate relativamente à sustentabilidade tem desencadeado uma transformação no processo produtivo, através da inclusão de novas tecnologias e novas abordagens ao desenho e conceção de um molde. A coordenação entre estas duas indústrias é então fundamental para o desenvolvimento de novas soluções técnicas capazes de dar respostas às solicitações ambientais impostas.

O Grupo Erofio é composto por duas empresas: a Erofio Moldes e Engenharia, dedicada ao desenvolvimento e produção de moldes para injeção e a Erofio Atlântico, dedicada à injeção de materiais poliméricos. A coexistência de ambos os processos dentro do mesmo grupo permitiu a aquisição de um ‘know-how’ bastante amplo relativamente às necessidades da injeção e determinar de que forma a sua ‘expertise’ em fabricação de moldes as consegue colmatar.

De uma forma holística, tanto o processo de injeção como o processo de construção de um molde são processos de transferência de energia, seja pela energia necessária para aquecer e arrefecer um plástico até este obter a forma desejada, seja pela quantidade de energia necessária para transformar blocos de aço em matrizes com as geometrias desejadas. A otimização destas trocas energéticas para o mínimo necessário traz não só mais-valias económicas, como também mais-valias ambientais.

Neste sentido, de forma a otimizar a forma como constrói os seus moldes e consequentemente otimizar o seu processo de injeção, a Erofio tem apostado em processos disruptivos de fabrico. Em 2011, efetuou a sua primeira aquisição de um equipamento de Fabricação Aditiva (FA) de metais, tendo em 2022 criado uma unidade própria dedicada apenas à utilização destas tecnologias, com três equipamentos de fabricação, um deles de muito grande dimensão (500x500x500 mm).

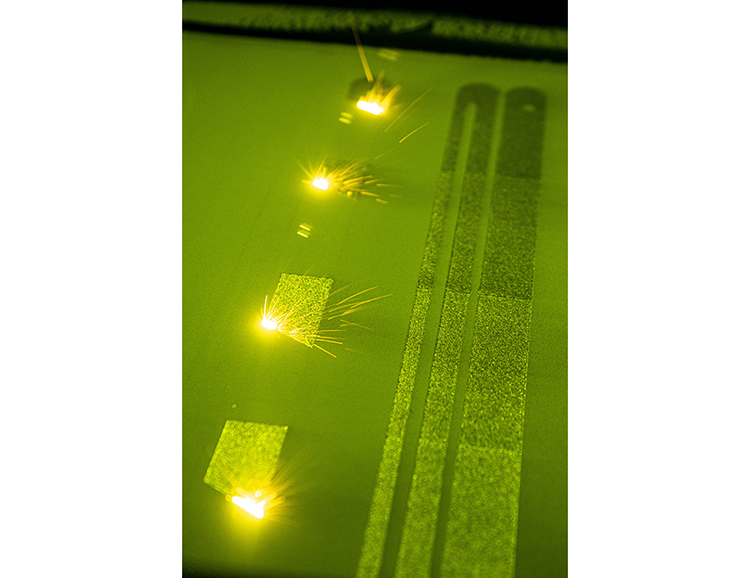

Em geral, as tecnologias de FA, nomeadamente as técnicas de cama de pó (Laser Powder Bed Fusion ou LPBF, na sigla em inglês), permitem a construção de componentes de extrema complexidade, impossíveis de ser fabricados com métodos convencionais sem que a isso acresça um custo. Em muitas das tecnologias FA, aumentar a complexidade geométrica leva a um decréscimo do custo de produção, pois, por norma, esta complexidade reflete-se numa menor quantidade material consumido, num menor tempo de fabricação, e, dependendo dos softwares utilizados, num menor tempo de set-up de construção. Por outro lado, estas tecnologias apresentam algumas dificuldades, nomeadamente o elevado custo de aquisição, a necessidade de formar equipas altamente qualificadas para operação, a preparação e manutenção de equipamentos, além de exigir uma equipa de engenharia capaz de projetar peças com geometrias próprias para a FA.

Com recurso a esta tecnologia, a Erofio especializou-se na produção de peças (insertos e zonas moldantes) impressas com canais de refrigeração conformados. Estes canais permitem contrariar uma das limitações técnicas existentes nos processos convencionais de fabrico, através do desenho de canais curvos, com diâmetros e/ou formas dispares, que acompanham a geometria da peça a ser produzida. Sendo o processo de injeção uma troca térmica entre materiais, a utilização de canais conformados permite o arrefecimento homogéneo, ou a manutenção de calor, em zonas críticas das peças. A utilização de ditos canais, permite simultaneamente reduzir o tempo de ciclo global da injeção (15 a 25% de redução média), reduzir o número de peças rejeitadas por falta de rigor dimensional, promover uma melhor qualidade geral da peça produzida, ou até viabilizar a produção de peças que outrora não seriam possíveis de injetar.

Na experiência da Erofio, a utilização deste tipo de tecnologias tem-se revelado uma mais-valia em toda a cadeia produtiva, permitindo simultaneamente diminuir os tempos de acabamento da ferramenta moldante - e consequentemente o time-to-market da mesma -, e aumentar de forma significativa a cadencia produtiva do processo de injeção. Por este motivo, seja para os seus clientes, seja para produção interna, nos últimos seis anos, 95% dos moldes produzidos pela Erofio incorporaram insertos ou postiços fabricados por FA.

Com vista à disseminação e implementação tecnológica destas metodologias de fabrico, a Erofio está a desenvolver, juntamente com outras 73 entidades, uma agenda de inovação empresarial intitulada de ‘INOV.AM – Inovação em Fabricação Aditiva’, composta por 24 ‘Workpackages’. Esta agenda tem um carácter multissetorial e visa o desenvolvimento de equipamentos, matérias-primas, software e formação no âmbito de várias técnicas de fabricação aditiva. Da indústria dos plásticos e moldes aos transportes, da fabricação cerâmica às fibras naturais, passando ainda pelo setor médico e alimentar, a agenda pretende a implementação em chão de fábrica destas técnicas e que Portugal deixe de atuar apenas como consumidor e passe a atuar como um produtor destas tecnologias e serviços.

No âmbito do seu envolvimento funcional, a Erofio está a desenvolver um produto disruptivo designado por ‘Molde 5G’. É objetivo geral da Erofio consolidar todos os desenvolvimentos que efetuou nos últimos doze anos de fabricação aditiva, bem como nos mais de 30 anos em desenvolvimento de moldes, e projetar o futuro da construção destas ferramentas. Mais especificamente, pretende criar uma ferramenta produzida maioritariamente através de processos aditivos, otimizada topologicamente e termicamente, de forma a diminuir os custos associados com a sua produção e com a sua utilização em contexto produtivo, e consequentemente diminuir o impacto ambiental pela via da quantidade de material utilizado e da energia utilizada. Esta será ainda uma ferramenta inteligente, dotada de sensores que irão comunicar com o equipamento de injeção na tentativa de efetuar recolha e ajuste de parâmetros de forma automatizada.

Este trabalho é realizado no âmbito das ‘Agendas para a Inovação Empresarial’ [Projeto nº 49, de acrónimo ‘INOV.AM’), apoiado pelo PRR - Plano de Recuperação e Resiliência e pelos Fundos Europeus NextGeneration EU. http://www.recuperarportugal.gov.pt/

interplast.pt

InterPLAST - Informação profissional para a indústria de plásticos portuguesa