Henrique Brito 1, Jorge Lino Alves 1, 2

23/10/20231 Mestrado em Engenharia Mecânica, Faculdade de Engenharia da Universidade do Porto

2 INEGI, Faculdade de Engenharia da Universidade do Porto

Com a crescente preocupação pela sustentabilidade do nosso planeta, o mercado procura cada vez mais a utilização de materiais e processos alternativos aos tradicionais, que sejam mais sustentáveis. O setor do mobiliário é caracterizado por utilizar mão-de-obra intensiva, e muitas etapas de fabrico até à obtenção do produto final, gerando muito desperdício. A utilização de termoplásticos, para a produção de peças de mobiliário, apresenta várias vantagens em relação à madeira, como o facto de muitos deles não absorverem humidade, terem elevada durabilidade, boa resistência mecânica e resistência aos agentes atmosféricos, além de serem recicláveis. Os termoplásticos serão, portanto, uma boa alternativa para substituição de algum mobiliário convencional, sobretudo de exterior (mobiliário urbano, embarcações e aplicações que envolvem o contacto com o mar), e aplicações onde a personalização e exclusividade são cruciais [1-3].

A impressão de mobiliário de grande formato em material polimérico é geralmente enquadrada no Fabrico Aditivo de Grandes Dimensões (Large Format Additive Manufacturing - LFAM), devido à dimensão das peças exigir plataformas de construção incompatíveis com os equipamentos comuns de impressão 3D por extrusão [4, 5]. Em LFAM surgem, no entanto, vários desafios para resolver, como as contrações dos materiais poliméricos, regiões de elevada acumulação de calor, ângulos admissíveis, trajetórias de construção, entre outros [1 - 3]. Para solucionar alguns destes problemas, o design para o Fabrico Aditivo (Design for Additive Manufacturing - DFAM) revela-se de crucial importância [6]. Além disso, a escolha do material é também extremamente importante, visto que o mobiliário exige adequada resistência mecânica, bom acabamento superficial e boa estabilidade aos raios ultravioleta (UV). Assim, o desafio é estabelecer um conjunto de parâmetros adequados para LFAM, especialmente em termos de design e qualidade final das peças impressas. A parceria estabelecida entre as empresas Spectroom [7] e Solidtech [8] permitiu realizar um estudo sistemático que viabilizou a impressão com sucesso de várias peças de mobiliário com recurso a design generativo e a um braço robótico de 6 eixos com extrusor acoplado. As peças produzidas usam todas o mesmo padrão de polígonos, mas as empresas encontram-se já neste momento a desenvolver outro tipo de peças, desta vez com um padrão generativo mais orgânico.

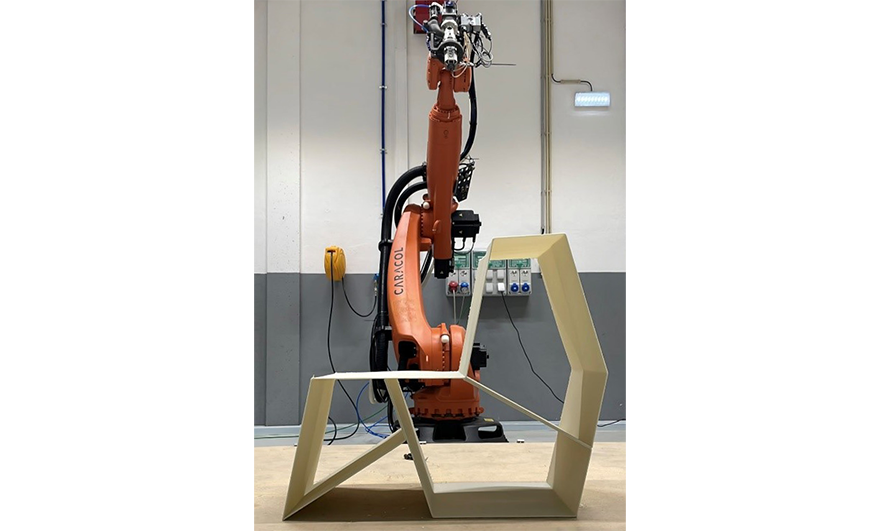

Neste trabalho, para além do referido braço robótico da Kuka (Figura 1) e do extrusor de pellets da Caracol com arrefecimento incorporado, usou-se ainda uma placa de MDF como plataforma de construção e um silo da Piovan para desumidificar todos os materiais. A desumidificação é crucial para garantir boa adesão entre camadas e homogeneidade do material a extrudir.

O trabalho desenvolvido pela Spectroom e Solidtech foi um processo continuo de melhoria no design da peça e parâmetros de impressão. Ao longo do trabalho foram testados 3 materiais:

O PP acabou por ser excluído pois origina elevadas contrações, difíceis de controlar, e as peças apresentam também uma superfície áspera, que não é muito agradável ao toque.

O PET reciclado permitiu obter bons resultados, mas por vezes apresenta defeitos e inconsistências na sua extrusão devido ao material reciclado não ser todo homogéneo (Figura 2). Os pellets têm diferentes cores, o que se reflete na peça impressa, que fica com alguma variabilidade na cor e espessura de camada. Este problema da cor pode, no entanto, ser contornado com o uso adequado de corantes. Refira-se que embora neste caso se pretende obter uma homogeneidade da cor, noutro tipo de aplicações pode-se explorar esta heterogeneidade para o desing de peças exclusivas.

O PETG foi o material que apresentou melhores resultados, com destaque para a sua transparência que confere às peças um aspeto único (Figura 3), impossível de replicar, por exemplo, com a madeira. Para além de transparente, este polímero é bastante higroscópico, o que exige uma cuidadosa desumidificação e limpeza do sistema de alimentação, visto que qualquer bolha de ar ou contaminação é facilmente visível no produto final.

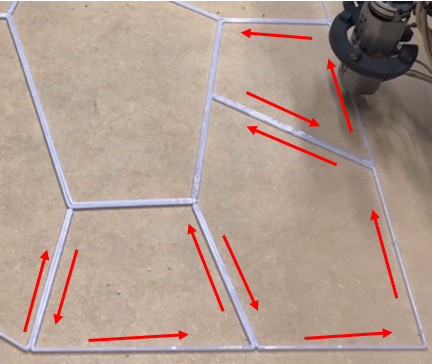

O design para Fabrico Aditivo foi aqui aplicado de forma a criar um percurso fechado, que começa e acaba no mesmo local, facilitando depois as operações com o software de slicing (divisão do objeto em camadas) (Figura 4). Para criar essas trajetórias foi necessário conceber linhas duplas e triplas, de forma a 'fechar' o percurso, satisfazendo ao mesmo tempo a estética da peça. O número de linhas teve também de ser um compromisso entre o design e as propriedades mecânicas. Por um lado, um maior número de linhas confere maior resistência mecânica e reduz as contrações laterais, por outro lado, aumenta significativamente o peso, e consequentemente o custo e tempo de produção da peça.

Por último, o grande desafio foi trabalhar os parâmetros de impressão para corresponderem às dimensões e tolerâncias atribuídas no ficheiro 3D, modelado no software Rhinoceros 3D. As espessuras de linha têm de coincidir com o desenho de modo a não ocorrerem espaços vazios entre linhas tangentes, que podem comprometer a resistência da peça. Deve-se também realçar as interseções (overlap) necessárias nos cruzamentos entre linhas, pois se forem em demasia vão gerar acumulação de material e um eventual erro (crash), mas se forem insuficientes vão criar na peça uma zona estruturalmente pouco resistente.

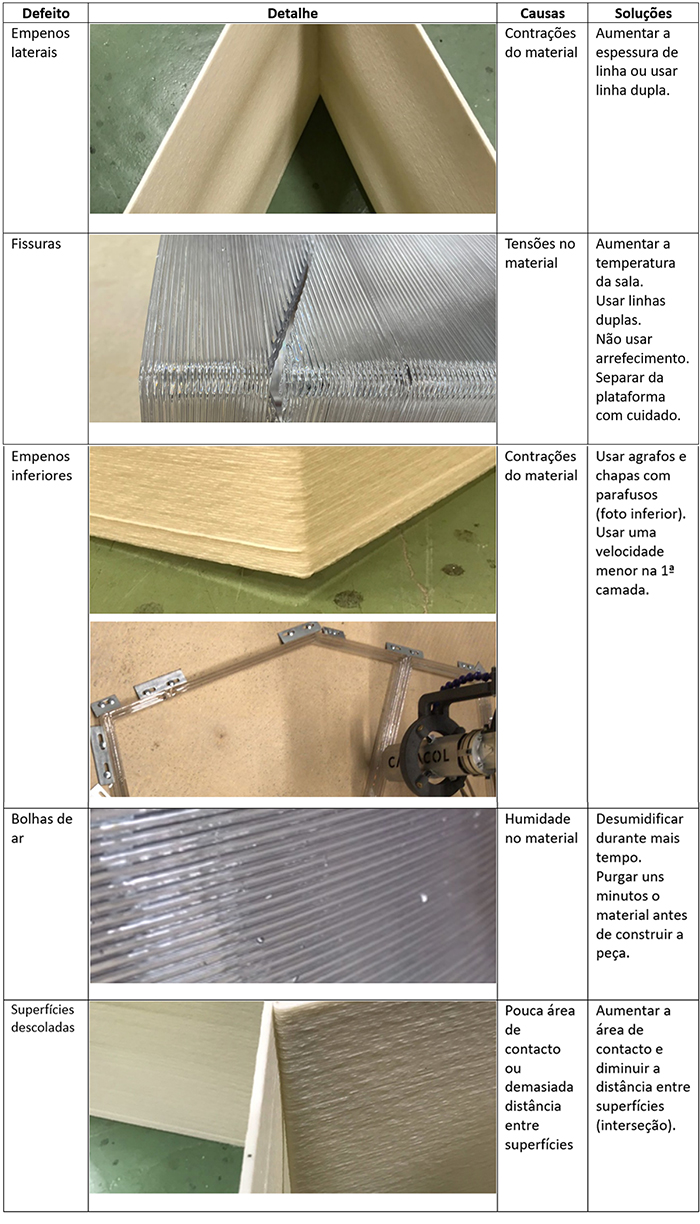

A Tabela 1 apresenta os defeitos críticos ocorridos durante a impressão.

O trabalho realizado exigiu conhecimentos de várias áreas, nomeadamente materiais e as suas propriedades (temperatura de extrusão, índice de viscosidade, entre outros), parâmetros de impressão e de Design para o Fabrico Aditivo, encarregando-se a empresa Spectroom da questão do design generativo. Este processo de fabrico aditivo de peças extrudidas de grande dimensão, está numa fase de crescimento exponencial, onde cada vez mais são realizados projetos com esta tecnologia, demonstrando o seu elevado potencial para o setor do mobiliário, e para muitos outros setores industriais. Este projeto de mobiliário abre as portas para o fabrico de peças únicas e personalizadas. Os vários materiais reciclados que podem ser impressos com esta tecnologia são também outra grande vantagem em termos de sustentabilidade. Embora o PET reciclado tenha demonstrado algumas limitações com certas geometrias, estas são passiveis de ser contornadas com uma seleção adequada dos parâmetros de impressão.

Estão em curso novos testes com uso de corantes e de geometrias mais orgânicas, que permitirão diversificar os tipos de peças que poderão ser impressas por esta tecnologia de fabrico aditivo por extrusão de peças termoplásticas de grandes dimensões.

Referências

[1] Ian Gibson, David Rosen, Brent Stucker, and Mahyar Khorasani, Additive Manufacturing Technologies, 3rd Ed., Springer, 2021.

[2] Shuguang Yang, Peng Du, “The Application of 3D Printing Technology in Furniture Design”, Artificial Intelligence for Evaluation Decision-making in Modern Product Design, Scientific Programming, Vol. 2022, Article ID 1960038, 7 pgs., 2022

[3] Carlos Vicente, Manuel Sardinha, Luis Reis, Marco Leite, “Large-Format Additive Manufacturing of Polymer Extrusion-Based Deposition Systems: Review and Applications”, Progress in Additive Manufacturing, https://doi.org/10.1007/s40964-023-00397-9, 2023

[4] Lídia Camargo, Nuno Rafael Rolo, Jorge Lino Alves, “Design Generativo e Impressão 3D Aplicados ao Desenvolvimento de Mobiliário”, Robótica 115, pp. 28-31, 2019

[5] Daniel Moreno Nieto, Sergio I. Molina, “Large-Format Fused Deposition Additive Manufacturing: a review”, Rapid Prototyping Journal, 26/5, pp. 793–799, 2020

[6] Daniel Moreno Nieto, Daniel Moreno Sánchez, “Design for Additive Manufacturing: Tool Review and a Case Study”, Applied Sciences, 11, 157, 2021

[7] https://www.spectroom.pt/home/, acedido a 28 de julho 2023

[8] https://www.solidtechonline.com/, acedido a 28 de julho 2023

interplast.pt

InterPLAST - Informação profissional para a indústria de plásticos portuguesa