Peças plásticas unida por soldadura a laser.

A marcação e gravação a laser é um processo indelével, flexível e de reduzido custo de operação, utilizado para aplicar códigos, designs ou logótipos em peças plásticas. O laser é usado para remover ou alterar a superfície do material, resultando em marcações permanentes de alta qualidade e detalhe.

Na vertente de codificação, insere-se a gravação de códigos 2d ou 3d, que são cruciais na traçabilidade de produtos. Esta tecnologia oferece vantagens como precisão, durabilidade e legibilidade da marcação mesmo em ambientes adversos, resistência à abrasão e capacidade de marcar em diferentes tipos de plásticos, tornando-a ideal para todas as indústrias fabricantes de peças plásticas, tais como a automóvel, eletrónica e embalagem.

Dentro da marcação decorativa, o laser é utilizado para gravar logótipos e outros elementos visuais podendo efetuar a marcação com cor. Permite personalizar produtos e agregar valor estético às peças. Traz outras vantagens, como flexibilidade de design, rapidez de produção e a capacidade de criar detalhes finos e complexos. Indústrias como a de brinquedos, cosmética, eletrónica de consumo, decoração e automóvel aproveitam as suas vantagens para criar produtos exclusivos.

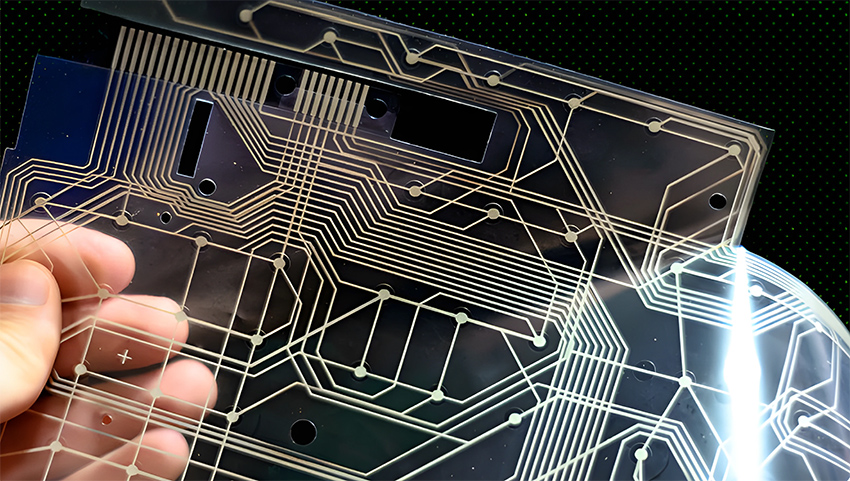

O corte por laser em materiais plásticos assume uma grande relevância, pois é um processo totalmente digital, rápido, flexível e de elevada qualidade, evitando processos de acabamento complementares.

No fabrico de componentes plásticos, esta tecnologia permite a criação de modelos específicos a partir de peças injetadas em moldes de modelo base (standard), assim como o corte automático de Jitos em célula robotizada de injeção. Desta forma obtém-se uma qualidade de acabamento excelente, podendo substituir-se os processos tradicionais de corte mecânico.

Na indústria de eletrónica flexível esta tecnologia assume-se como a única solução capaz de dar respostas à procura de qualidade, rapidez e precisão exigidas no corte de membranas flexíveis.

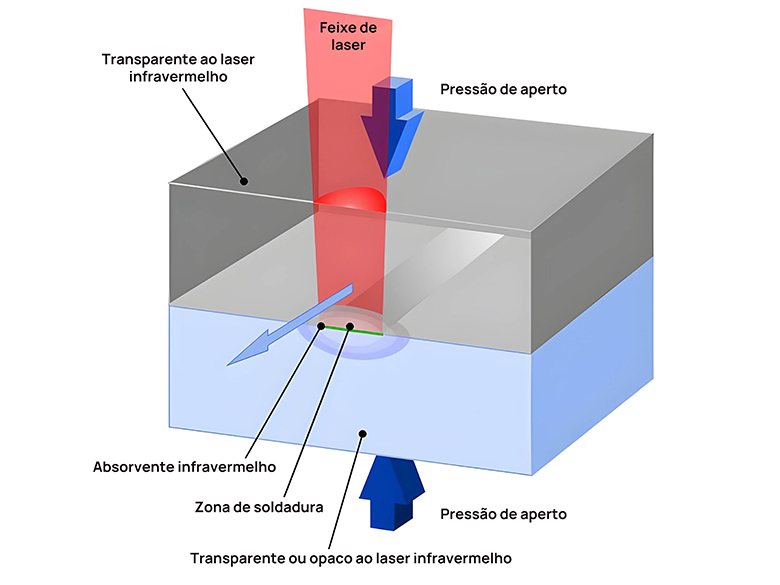

Na soldadura, o laser é utilizado para fundir e unir diferentes peças de plástico com geometrias e composições complexas, criando uma ligação forte e duradoura.

A crescente necessidade de melhores acabamentos, eficiência, qualidade estética na montagem e maior limpeza da peça final refletem-se em indústrias como a eletrónica, fabricantes de smartphones, eletrodomésticos, setor automóvel, embalagens e medicina, onde é possível utilizar as características únicas da soldadura a laser.

As vantagens desta tecnologia incluem a compatibilidade com diferentes tipos de plásticos, o processamento rápido, mínimos danos térmicos nos componentes e a produção de peças finais com juntas de soldadura praticamente invisíveis e com mínima distorção.

O método de soldadura a laser de plásticos mais comum é a soldadura de transmissão, que permite soldar materiais sobrepostos. O laser é aplicado de forma a atravessar um dos materiais, até chegar à superfície do material inferior, onde ocorre o aquecimento e a fusão interna dos componentes plásticos. Este aquecimento é controlado utilizando aditivos e revestimentos absorventes de laser na parte inferior que aumentam a eficácia desta aplicação.

Outra opção é a soldadura direta, na qual não são necessários absorventes adicionais. O derretimento começa diretamente na superfície superior do plástico. Um exemplo da aplicação da soldadura direta é no corte/selagem em embalagens e fabrico de sacos, onde a distribuição de potência do laser é controlada para cortar dois filmes em contacto enquanto deixa uma região soldada na borda do corte.

A capacidade do laser para processar uma ampla variedade de plásticos continua a impulsionar a inovação e o desenvolvimento de novas tecnologias, oferecendo soluções muito versáteis para os diferentes setores da indústria.

interplast.pt

InterPLAST - Informação profissional para a indústria de plásticos portuguesa