Katharina Hornberg, M.Sc. Spritzgießen | Prozessregelung Injection moulding | Process Control do Institut für Kunststoffverarbeitung (IKV) in Industrie und Handwerk an der RWTH Aachen

05/06/2024Os ensaios de moldagem por injeção são realizados através do processamento de dois lotes diferentes de material pós-consumo para avaliar o potencial de compensação de um método de controlo da pressão da cavidade. Além disso, os ajustes do processo são modificados para refletir as influências térmicas e as flutuações de dosagem como variáveis perturbadoras adicionais. Os ensaios são realizados comparativamente com controlo de pressão da cavidade e com controlo de processo convencional. A qualidade da peça é avaliada através do peso e das propriedades mecânicas da mesma.

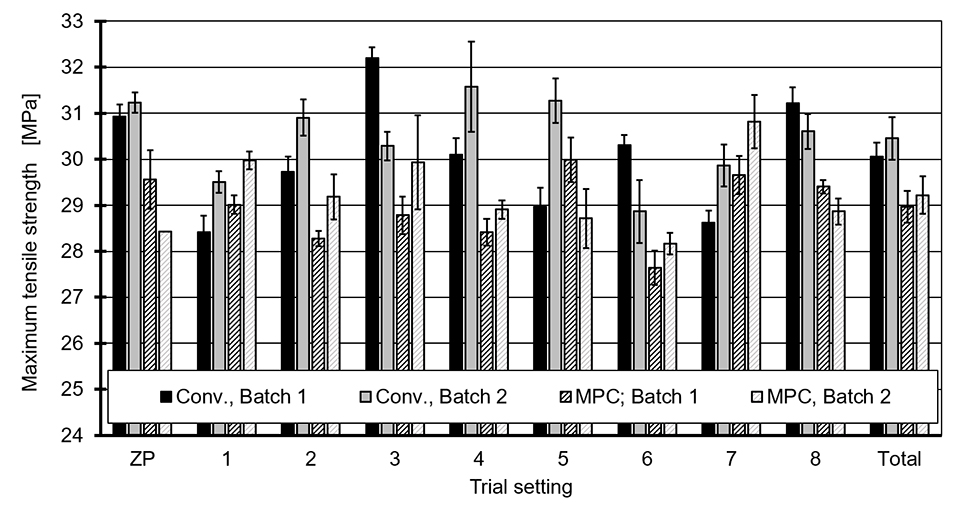

A avaliação do peso da peça revela uma consistência do processo significativamente maior com o controlo da pressão da cavidade. Os efeitos das flutuações do lote no peso da peça podem ser reduzidos em mais de 70%. No caso das alterações térmicas, a consistência do processo é até mesmo superior a 80% em comparação com o processo convencional. No entanto, as propriedades mecânicas foram superiores em mais de 1 MPa com o controlo de processo convencional, o que poderá dever-se a um nível de pressão inferior do plano experimental para o controlo da pressão da cavidade.

Em conclusão, os resultados mostram claramente o potencial do controlo de processo com base em variáveis de processo. Através do controlo unificado de fase da pressão da cavidade, as flutuações do lote, bem como as influências térmicas, podem ser compensadas. A qualidade pode ser ajustada especificamente através do nível de pressão de retenção. Esta abordagem aumenta significativamente a consistência do processo quando se processam materiais reciclados pós-consumo, o que permite utilizar o material para novas aplicações, aumentar a utilização de resíduos pós-consumo para novos produtos e cumprindo os objetivos climáticos.

Com um volume total de processamento de 14,23 milhões de toneladas só na Alemanha, os materiais reciclados pós-consumo (PCR) representam 1,02 milhões de toneladas, uma quota de aproximadamente 7%, e continuam a aumentar cerca de 4,1% ao ano [LSH20]. É necessário aumentar a processabilidade dos resíduos plásticos para se conseguir uma indústria de plásticos recicláveis.

O polipropileno (PP) é o plástico mais utilizado para artigos produzidos em massa através de moldagem por injeção e representa a segunda maior parte de PCR a seguir ao PE [LSH20]. Os resíduos são triturados, lavados, criteriosamente classificados, secos e extrudidos para produzir um novo granulado de plástico [RAK17]. A norma DIN ISO/TR 17098 [NN14] especifica a reciclagem dos resíduos de plástico pós-consumo e as substâncias e materiais que os constituem. No entanto, os níveis dos constituintes individuais permanecem amplos em várias percentagens, o que faz com que as propriedades do material difiram muito de um lote para outro. Entre os componentes incompatíveis encontram-se os metais, o vidro e o papel [NN14].

A utilização de materiais reciclados provoca flutuações nas condições de processamento devido à diferente composição e ao historial dos lotes de material [MK11, BB14]. As flutuações na qualidade da peça resultante aumentam com a utilização de materiais reciclados e provocam uma diminuição das propriedades mecânicas e óticas da peça [ASUM03, MOY08]. A investigação sobre a reciclagem pós-consumo é débil devido à grande variação na composição do material reciclado, o que dificulta a obtenção de condições de ensaio reproduzíveis [BHHM08, PH07, vCA+21]. Por conseguinte, a reprodutibilidade do processo é baixa através da utilização de PCR, o que é provocado pela baixa consistência das propriedades dos PCR, para além das influências perturbadoras habituais, como as alterações no processo térmico.

Investigações recentes já demonstraram que a utilização de um conceito de controlo de processo em tempo real pode permitir um melhor processamento e uma maior consistência do processo para o processamento de material reciclado [MDK+20]. No entanto, o conceito de controlo de processos apresentado limita-se ao controlo da fase de injeção. Este artigo propõe um conceito alternativo de controlo de processos baseado na pressão da cavidade, que controla o processo numa abordagem de unificação de fases, especificando uma referência de pressão da cavidade para o ciclo completo. O objetivo é aumentar a consistência do processo ao processar diferentes materiais em diversas condições ambientais para que seja possível produzir peças de qualidade constante.

O processo convencional de moldagem por injeção consta de uma fase de injeção controlada pela velocidade e de uma fase de manutenção da pressão controlada pela pressão. A comutação entre estas fases depende do tempo ou das variáveis do processo. O processo é influenciado por diversas perturbações, pelo que o ponto de comutação ideal entre as fases de injeção e de manutenção da pressão deve ser ciclicamente adaptado às condições atuais do processo, a fim de evitar perdas de qualidade [KVW+10, Sch19, Ste07]. Alguns fabricantes de máquinas de moldagem por injeção já desenvolveram procedimentos que adaptam o ponto de comutação e a fase de manutenção da pressão às condições atuais do processo, a fim de compensar as alterações do processo [GM16, NN17, ST17]. No entanto, estes sistemas são soluções individuais de diferentes fabricantes e continuam a utilizar a comutação discreta, mantendo a indefinição das condições do processo no ponto de comutação como um ponto débil do processo [KVW+10, HH20].

No Instituto de Processamento de Plásticos (IKV) foi desenvolvido um método para resolver o problema da comutação, que utiliza os conhecimentos disponíveis sobre o processo através de modelos fundamentados fisicamente e aplica informações de fases cruzadas para o controlo do processo. O objetivo é permitir um processo contínuo e reproduzível de injeção e manutenção da pressão apesar das perturbações do processo. A pressão da cavidade é utilizada como única variável controlada para todo o processo de enchimento, o que permite um controlo holístico do processo. A vantagem de uma abordagem de controlo baseada em modelos (MPC) é prever o comportamento futuro do processo com um modelo de processo dinâmico.

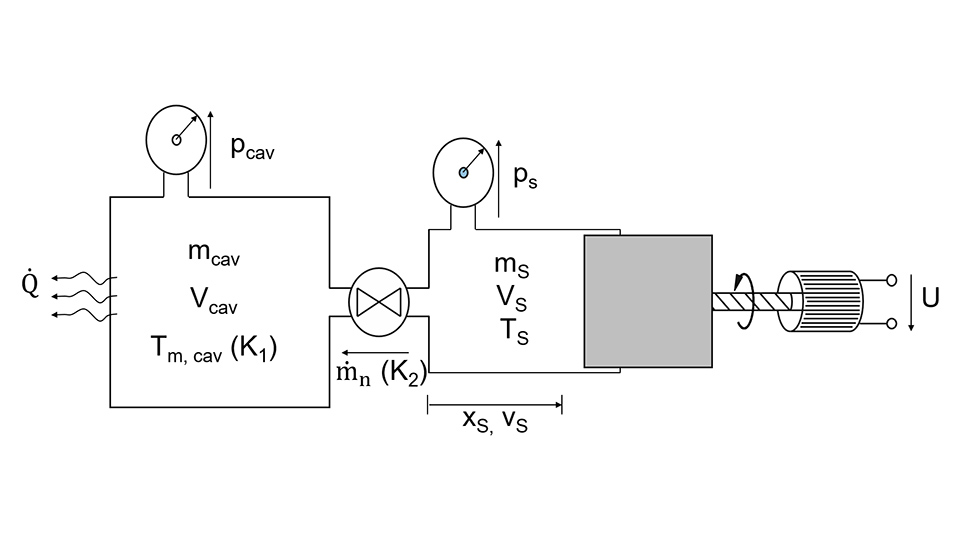

Com base nesta previsão, o MPC utiliza uma função de qualidade para calcular o sinal de saída de controlo que conduz a um comportamento ideal do processo. Ao contrário dos métodos de controlo convencionais, a parametrização do controlador não se baseia em parâmetros abstratos do controlador, mas principalmente no modelo de processo suportado (Figura 1.1).

Figura 1.1: Modelo de processo para MPC

Com o modelo de substituição física, que consta de dois recipientes sob pressão e um acelerador hidráulico, é possível obter resultados de controlo muito bons no funcionamento combinado com um MPR. O parâmetro Vcav, que representa o volume da cavidade, deve ser ajustado ao mudar de molde. O parâmetro K1 especifica o comportamento do fluxo da massa fundida e é determinado num teste de identificação inicial. O parâmetro K2 especifica o comportamento de arrefecimento da massa fundida em função do material, permitindo assim calcular a temperatura real da massa fundida.

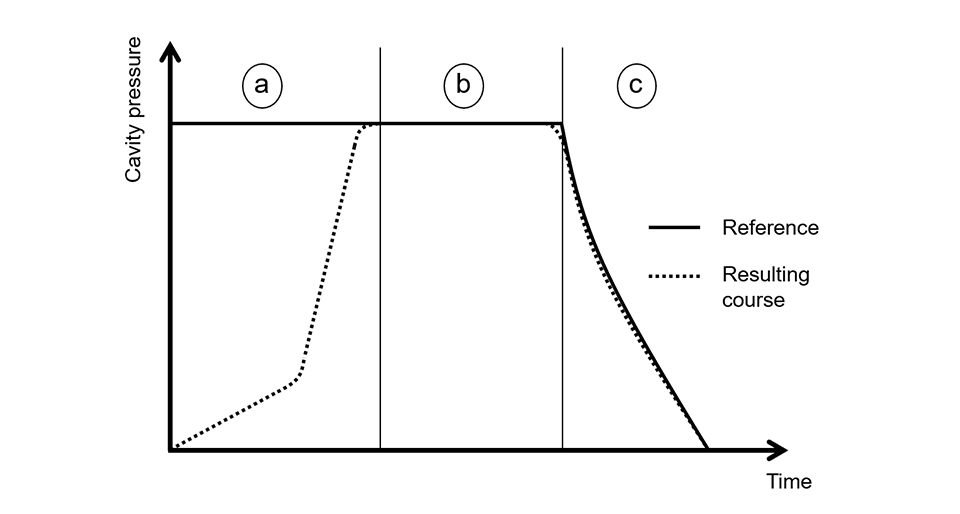

A redução do modelo às inter-relações mais importantes do processo garante que a procura em tempo real do controlo da pressão da cavidade em linha possa ser satisfeita [SAV+19, Ste19]. O conceito de controlo do processo tem sido continuamente desenvolvido desde 2013, o que deu lugar a uma melhoria significativa do rendimento do controlo nos últimos anos (cf. [HRR+16, HRRZ13, RSH+14]). Para além de uma elevada qualidade de controlo, a forma da trajetória de referência é decisiva para se conseguir uma qualidade da peça elevada e reproduzível, uma vez que a qualidade da peça resultante pode ser ajustada especificamente através da curva de pressão da cavidade [HHV+21]. Para o conceito real, a curva de pressão da cavidade e a trajetória de referência especificada são esboçadas na Figura 1.2.

O processo de injeção começa com uma velocidade de injeção constante para garantir um enchimento rápido da cavidade. Na fase de compressão, a velocidade de injeção é sucessivamente reduzida de modo a que a curva de pressão da cavidade se aproxime constantemente da trajetória de referência. A chamada otimização pvT para a fase de manutenção da pressão garante um peso constante da peça na presença de perturbações. O comportamento pvT do material utilizado é tido em conta para a geração de uma trajetória de referência de pressão da cavidade. Uma vez que existe uma correlação direta entre o peso da peça moldada e o volume específico, o primeiro requisito é atingir um volume específico idêntico quando se alcança a linha de 1 bar e garantir assim uma contração local constante. O segundo requisito é o controlo isocórico do processo, que se caracteriza pela obtenção de um volume específico constante durante toda a fase de manutenção da pressão. O efeito das mudanças de temperatura da massa, bem como das mudanças de temperatura do molde no peso da peça, é significativamente menor com a otimização pvT em comparação com o controlo convencional do processo [Sch11].

Figura 1.2: Referência da pressão da cavidade e curva de pressão da cavidade resultante para MPC

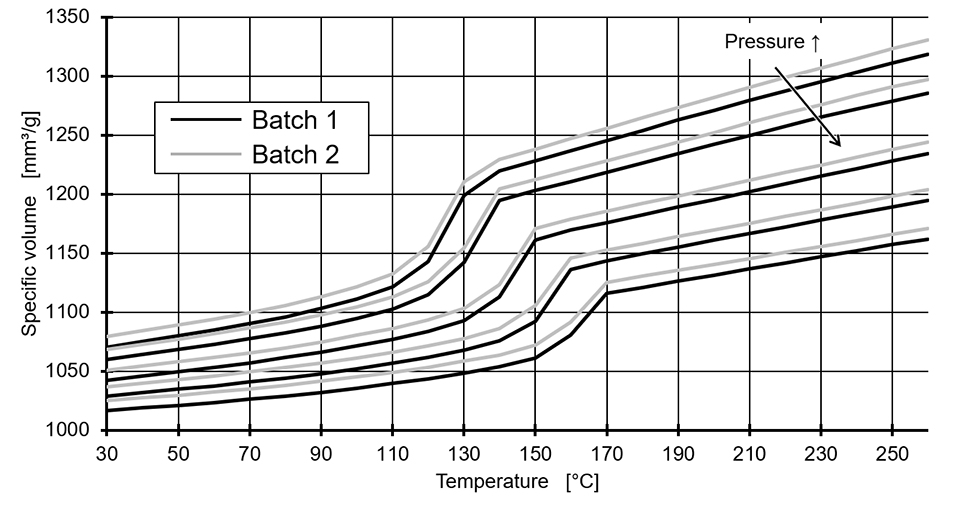

O comportamento pvT do material deve ser determinado para a utilização do MPC, de modo a que a curva de pressão da cavidade possa ser definida materialmente para o controlo do processo. Para este efeito, foi medido o comportamento pvT de dois lotes diferentes de material PCR, um polipropileno do tipo Systalen PP-C44000 gr000, da Systec Plastics GmbH, Colónia, Alemanha, com um pvT500 da Göttfert, Buchen, Alemanha. Uma comparação dos dados do material indica se é necessário um ajuste do processo para diferentes lotes de material. O comportamento pvT determinado é apresentado na Figura 1.3

Figura 1.3: medições pvT de dois lotes diferentes de Systalen PP-C44000 gr000 com níveis de pressão de 200, 400, 800, 1200 e 1600 bar

O lote 1 tem um volume específico inferior ao do lote 2 à mesma temperatura e pressão. Isto resulta num período de efeito mais curto da pressão de manutenção, uma vez que o volume específico predefinido é atingido mais cedo. Por outro lado, a temperatura da massa fundida é mais elevada nesta fase, pelo que a massa solidifica mais tarde. No entanto, as diferenças entre os lotes de material são insignificantes, uma vez que o próprio método de medição tem uma influência significativamente maior no comportamento do material entre o processamento no laboratório e o real. A precisão de medição da célula de medição de pvT, bem como a dependência da velocidade de arrefecimento das características de pvT, conduzem a um deslocamento significativo das curvas de pvT medidas em comparação com o processo real [WHSH19]. Devido aos dados de pvT qualitativamente idênticos de ambos os lotes PCR, são utilizados os mesmos dados de material para o controlo do processo com MPC.

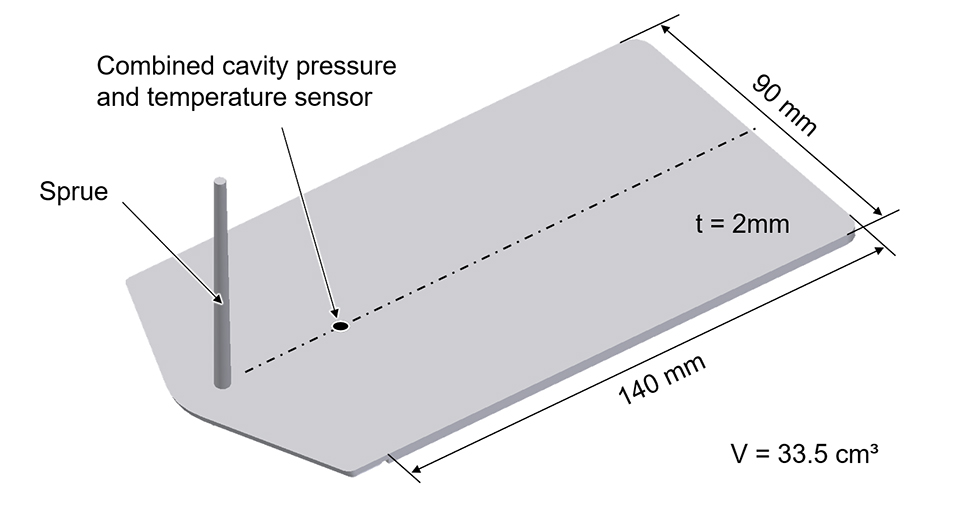

Foi utilizada uma máquina de injeção Allrounder 520A 1500-400/400, fabricada pela Arburg GmbH Co. KG, Loßburg, Alemanha. O algoritmo de controlo foi aplicado a um controlador externo em tempo real ‘PXI-8108’ e configurado no LabView 2020, da National Instruments, Austin (TX), EUA. O tempo de amostragem do controlador em tempo real foi fixado em 8 ms. A geometria da peça e as posições dos sensores são apresentadas na Figura 1.4.

Figura 1.4: Geometria da peça e posições dos sensores

A placa tem 140 mm de comprimento, 90 mm de largura e 2 mm de espessura, com um volume de injeção de 33,5 cm3. Para a aquisição de dados do processo na cavidade, foi utilizado um sensor combinado de temperatura e pressão da cavidade, perto do canal de vazamento, do tipo '6190 CA', fabricado pela Kistler Instrumente AG, Winterthur, Suíça.

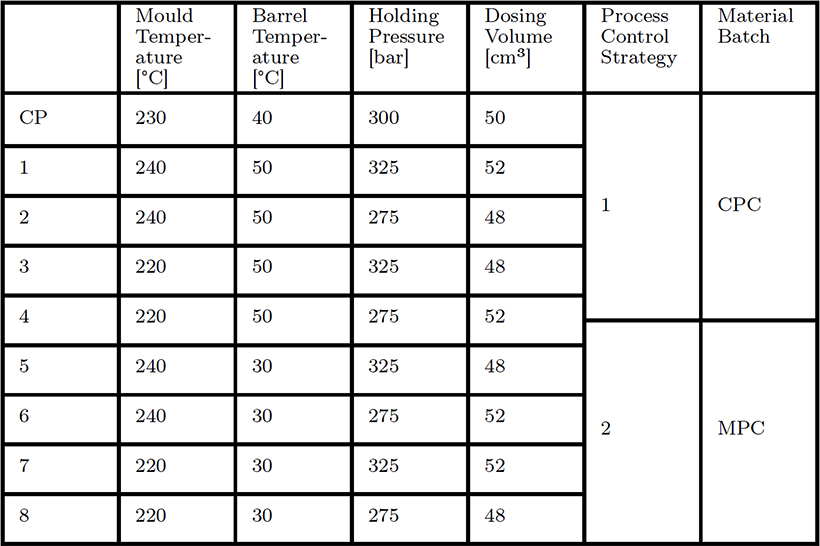

O desenho fracionado de experiências 24-1, incluindo o ponto central, é apresentado na Tabela 1.1. Os parâmetros variáveis do processo são a temperatura do molde, a temperatura da cuba, a pressão de manutenção e o volume de dosagem para reproduzir as perturbações térmicas e da máquina. Estes parâmetros reproduzem as principais perturbações do processo e também têm um grande impacto nas propriedades mecânicas das peças [MK11]. A variação do nível de pressão da cavidade é investigada para ver se é possível um ajuste específico da qualidade da peça, apesar da influência das perturbações. Para o controlo convencional do processo, foi adicionada uma pressão de manutenção de 50 bar, uma vez que a perda de pressão desde a câmara do parafuso até ao sensor atinge aproximadamente esse valor. Como estratégias de controlo, o controlo de processo convencional foi comparado com o controlo de pressão da cavidade baseado em modelos, tal como apresentado na Secção 1.2. Além disso, foram processados dois lotes de PCR com diferentes viscosidade e composição do material. O lote 1 tem um MFR de 14,2 g/10min e o lote 2 um MFR de 10,5 g/10min. O plano experimental foi executado quatro vezes no total, combinando os lotes de material e as estratégias de controlo entre si para todas as combinações de parâmetros do processo.

Tabela 1.1: Valor de nível para parâmetros de processo, estratégia de controlo e lote de material

A qualidade da peça foi definida pela análise de secções finas, peso da peça e ensaios mecânicos de tração. As barras de tensão do tipo '1BA' foram fresadas transversalmente e ao longo da direção do fluxo, de acordo com a norma ISO 2818, para ensaios mecânicos de tração [NN19]. O peso da peça e a resistência à tração foram determinados para cinco peças por configuração de ensaio.

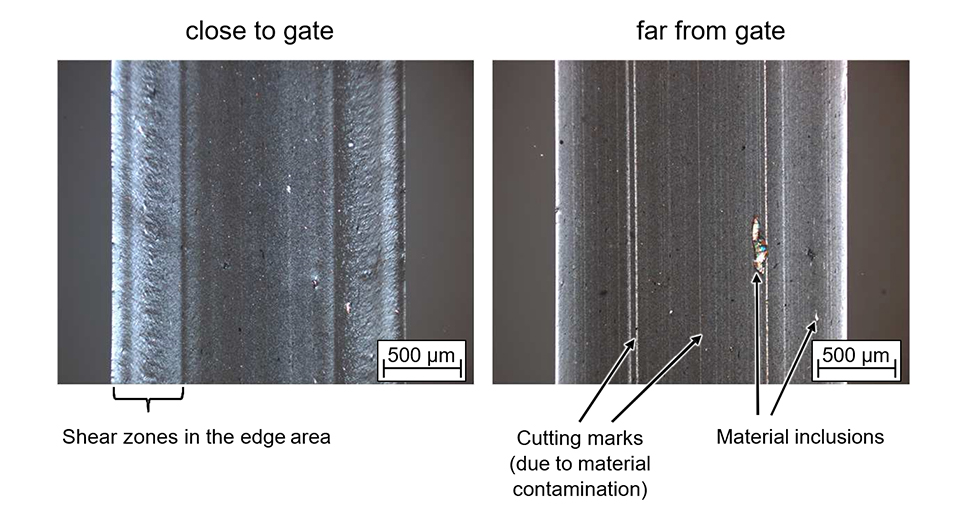

1.5.1 Análise de secções finas de peças de plástico reciclado

A composição dos lotes de materiais influencia os defeitos no interior das peças moldadas por injeção. As impurezas incompatíveis, como o metal, o vidro ou o papel, podem aparecer no PCR com uma pequena percentagem. Uma vez que os defeitos podem reduzir as propriedades mecânicas das peças moldadas por injeção, as inclusões de material e as profundidades de corte (causadas por contaminantes) foram investigadas através de imagens microscópicas ligeiras de secção fina, utilizando um microscópio Leica DM4500M, fabricado pela LeicaBiosystems, Wetzlar, Alemanha. Os exames microscópicos estruturais foram efetuados com uma ampliação de 200. A Figura 1.5 mostra os defeitos perto e longe do canal de vazamento ao longo da secção transversal da peça.

Os fatores investigados que influenciam a estrutura da peça são o lote de material, a estratégia de controlo e os ajustes do processo. Os ajustes do processo não têm influência no aparecimento de marcas de corte e inclusões de material perto do canal de vazamento, ao passo que longe do canal de vazamento notam-se muitos mais defeitos com uma pressão de retenção baixa. Com um controlo de processo convencional, podem ser observadas maiores inclusões de material, especialmente longe do canal de vazamento. Além disso, o lote influencia o aparecimento de defeitos nas peças, dependendo da quantidade de impurezas que contém. Com o controlo da pressão da cavidade, não se notam diferenças nas imagens da secção fina entre ambos os lotes de material. Estas afirmações baseiam-se num tamanho de amostra relativamente pequeno, uma vez que a análise microscópica exige muito tempo, pelo que a sua validade é limitada. Em conclusão, pode verificar-se que as impurezas são visíveis nas peças fabricadas com PCR. Consequentemente, as flutuações gerais do processo também são mais acentuadas com PCR do que com o material virgem.

Figura 1.5: Imagens microscópicas da secção fina perto e longe da comporta para alta temperatura do molde e baixa pressão de manutenção com controlo convencional para uma peça de exemplo do lote 2.

1.5.2 Influência das perturbações na estabilidade do processo para diferentes estratégias de controlo

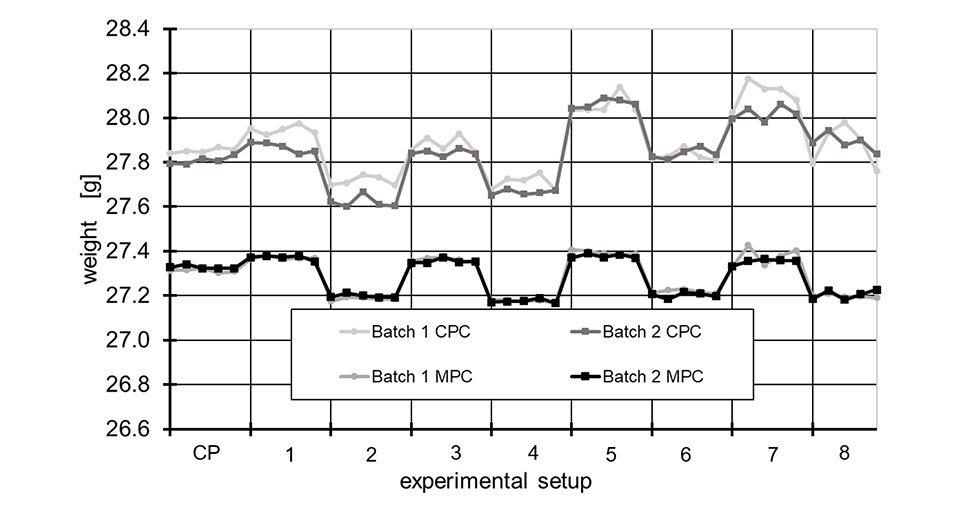

A influência das alterações dos parâmetros do processo no peso da peça é apresentada na Figura 1.6 para as diferentes estratégias de controlo do processo e lotes de material. Pode ver-se claramente que a reprodutibilidade da qualidade da peça pode aumentar significativamente com o MPC. Foi realizada uma análise estatística de regressão para avaliar em detalhe os dados experimentais: as peças com controlo da pressão da cavidade são, em geral, mais leves. Não é possível uma transferência completa dos parâmetros experimentais entre a pressão do parafuso e a pressão da cavidade. Com o controlo convencional do processo, a pressão da cavidade desce durante a fase de manutenção da pressão, ao passo que com o controlo da pressão da cavidade, a pressão da cavidade mantém-se constante e, portanto, aumenta a pressão do parafuso. A diferença de peso entre as estratégias de controlo tem uma influência insignificante na variação do peso da peça ao alterar os ajustes do processo, o que confere significado aos resultados do teste.

Para o controlo convencional do processo, é detetado um aumento do peso da peça de aproximadamente 0,2 g com um aumento da temperatura do molde. A temperatura do molde tem a maior influência no peso da peça antes do nível de pressão de manutenção, que é apenas ligeiramente metade. Com o controlo da pressão da cavidade, a influência da temperatura do molde no peso da peça é reduzida em mais de 80%, de modo que o nível de pressão na fase de pressão de manutenção tem pelo menos três vezes mais influência no peso da peça do que a temperatura do molde. Uma vez que a pressão da cavidade é o único parâmetro principal que influencia o peso da peça, é possível ajustar o peso da peça definindo especificamente o nível de pressão da cavidade, inclusivamente se ocorrerem alterações térmicas no processo.

Figura 1.6: Peso da peça para controlo convencional do processo (Conv) e controlo da pressão da cavidade (MPC) para diferentes configurações de processo e lotes de material

Além disso, a estabilidade do processo num ambiente de ensaio indica a capacidade de compensar perturbações aleatórias, tais como impurezas no material PCR (ver 1.5.1). A estabilidade do processo é maior quando se utiliza o controlo da pressão da cavidade. O desvio-padrão do peso é de 10,2 mg em média, ao passo que o desvio-padrão com o controlo de processo convencional é de 27,5 mg. Isto significa que as flutuações cíclicas na homogeneidade do material devido às impurezas são compensadas de forma mais eficaz.

Foi também investigada uma mudança de lote de material. As peças do lote 1 são mais pesadas com o controlo de processo convencional, uma vez que é possível uma maior transmissão de pressão devido à menor viscosidade do material do lote 1. Em comparação, a influência do lote e a viscosidade do material podem reduzir-se em mais de 73% através do controlo da pressão da cavidade. Na figura 3.6, quase não se notam diferenças no peso das peças entre os dois lotes de material. Consequentemente, os resultados salientam uma maior estabilidade do processo com o controlo da pressão da cavidade.

1.5.3 Análise mecânica

As propriedades mecânicas das peças moldadas por injeção são influenciadas pela estratégia de controlo, bem como pelo lote de material e pelos ajustes do processo. As barras de tração ao longo da direção dúctil, e as hastes de tração transversais na direção do fluxo, apresentam uma falha frágil. Ao comparar as propriedades mecânicas ao longo da direção do fluxo na rutura, a resistência à tração é duas vezes maior utilizando o controlo da pressão da cavidade, bem como o alongamento na rutura. A resistência à tração é de 11,1 MPa (6 MPa) e o alongamento na rutura é de 90% (cf. 50%). No caso das hastes de tração transversais na direção do fluxo, não se notam diferenças significativas.

Uma comparação entre os lotes de material mostra que as hastes de tração do lote 1 têm uma maior resistência à rutura e um menor alongamento de rutura. Como resultado, as hastes apresentam um comportamento de fratura mais frágil.

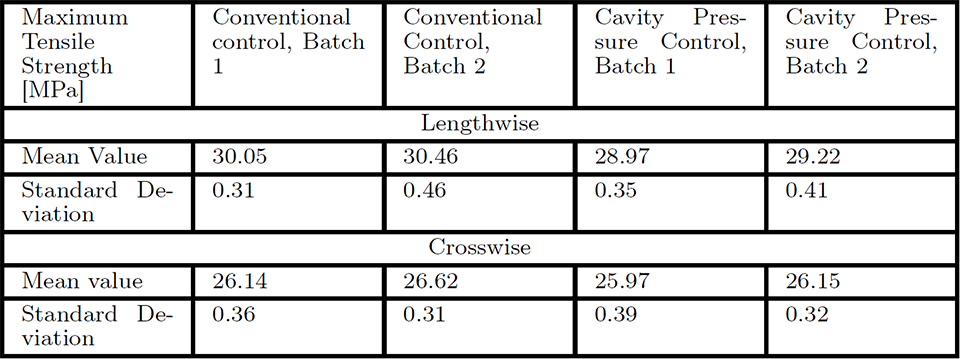

A resistência máxima à tração é um dos parâmetros mecânicos mais importantes, para além da resistência à tração e do alongamento na rutura. Os valores médios e os desvios-padrão da resistência máxima à tração longitudinal e transversal na direção da Tabela 1.2 como a média de todos os pontos de ensaio.

Tabela 1.2: Resistência máxima à tração longitudinal e transversal na direção do fluxo para diferentes lotes e estratégias de controlo.

As hastes de tração do lote 1 apresentam uma resistência máxima à tração inferior à das hastes de tração do lote 2, embora a proporção de impurezas seja menor. O lote 1 tem uma proporção de 5,5% de impurezas em comparação com o lote 2, cuja proporção é de 2%. Apenas a proporção de impurezas metálicas é 0,22% superior à do lote 2, que tem uma proporção de 0,08%. As impurezas metálicas poderiam ser mais elevadas e, por conseguinte, provocar maiores defeitos na peça. Seria necessário verificar esta hipótese examinando outros lotes. No entanto, as diferenças entre os dois lotes no total são pequenas, com um desvio na resistência máxima à tração inferior a 0,5.

Existem diferenças significativamente maiores entre as duas estratégias de controlo, bem como em função da colocação da amostra de ensaio na peça. A resistência máxima à tração é mais de 3 vezes superior na direção do fluxo do que no sentido transversal à direção do fluxo. A resistência da peça é anisotrópica, apesar da ausência de fibras no material. As barras de tração transversais à direção do fluxo foram fresadas longe do canal de vazamento, de modo que nesta zona é exercida menos pressão de fixação e, portanto, reduz-se a resistência à tração. Para efeitos de verificação, as amostras poderiam ser submetidas a outros ensaios perto do canal de vazamento no sentido transversal à direção do fluxo, a fim de quantificar a sua posição.

Com o controlo convencional do processo conseguem-se resistências à tração globalmente mais altas, especialmente no sentido longitudinal à direção do fluxo, com uma maior resistência à tração máxima de até 1,24 e, portanto, 4,2%. Isto pode dever-se às maiores pressões na fase de pressão de manutenção deste método de controlo do processo. Consequentemente, o material é mais comprimido, o que resulta numa maior homogeneidade das barras de tração, tal como descrito na análise microscópica da secção anterior. Este argumento é reforçado pelo facto de as diferenças de resistência serem inferiores a 0,5 a partir do canal de vazamento.

Os resultados dos ensaios de cada um dos pontos experimentais são examinados em pormenor quanto à influência dos parâmetros do processo na resistência da peça em função do controlo e do lote de material. As resistências máximas à tração no sentido longitudinal à direção do fluxo são apresentadas na Figura 1.7.

A estratégia de controlo tem uma grande influência na resistência à tração das peças. Com elevadas temperaturas do molde e do cilindro em combinação com uma pressão de manutenção baixa (caso 1), assim como com temperaturas baixas e uma pressão de manutenção elevada (caso 2), a resistência à tração é maior com o controlo da pressão da cavidade do que com o controlo convencional do processo. A maior resistência no caso 1 poderá dever-se a uma melhor transmissão da pressão de manutenção provocada pelas temperaturas mais elevadas. Além disso, a duração da pressão de manutenção aumenta com a trajetória da pressão da cavidade otimizada para pvT, de modo que é possível um arrefecimento homogéneo da peça. Com temperaturas baixas e pressões elevadas (caso 2), a diminuição da pressão da cavidade na fase de pressão de manutenção é mais acentuada com a pressão de manutenção convencional, o que poderá resultar numa falta de homogeneidade no arrefecimento da peça. Estes efeitos parecem ser independentes do material.

Figura 1.7: Resistência máxima à tração ao longo da direção do fluxo para o processo convencional (CPC) e controlo da pressão da cavidade (MPC) e diferentes lotes.

A resistência máxima à tração é a mais elevada no ponto central com controlo de processo convencional, o que demonstra que as temperaturas de processo padrão dos materiais. Com o controlo da pressão da cavidade, as resistências à tração são maiores na montagem experimental 7 a baixas temperaturas e alta pressão de manutenção.

Os desvios-padrão dos resultados experimentais são demasiado grandes para avaliar estatisticamente a influência da temperatura do molde, da temperatura da garrafa, do nível de pressão de manutenção e do volume de dosagem. Os modelos de regressão têm uma precisão inferior a 40%, pelo que não é possível determinar a importância das variáveis do processo. Consequentemente, é necessário realizar mais testes com uma amostra maior, por exemplo, dez amostras de tração. A moldagem por injeção de barras também oferece uma forma de reduzir a variação, uma vez que o processamento mecânico das barras de tração durante a fresagem também pode ter uma grande influência na resistência à tração.

Este trabalho apresenta um sistema de controlo da pressão da cavidade concebido para aumentar a estabilidade dos processos de moldagem por injeção. A utilização de PCR-PP e a alteração das condições do processo térmico em testes de moldagem por injeção. A investigação de diferentes lotes de PCR mostrou que apenas podiam ser detetadas pequenas diferenças no comportamento pvT dos lotes, em comparação com outras imprecisões. As imagens microscópicas de luz transmitida mostraram defeitos na peça, que podem provocar falhas mecânicas.

O processamento de PCR-PP pode ser melhorado através da utilização de métodos avançados de controlo do processo de pressão da cavidade. A estabilidade do processo foi avaliada tendo em consideração o peso da peça. Os resultados demonstram que o controlo da pressão da cavidade pode reduzir as variações de lote para lote em mais de 73% em comparação com o controlo de processo convencional. As flutuações térmicas podem ser reduzidas em mais de 80%.

As propriedades mecânicas da peça foram avaliadas através de ensaios de tração. Verificou-se que a resistência à tração era até 1,24 vezes maior com o controlo de processo convencional. Uma das razões poderá ser a menor carga de pressão na fase de injeção e manutenção da pressão com o controlo da pressão da cavidade.

Os desvios-padrão de todos os ajustes do processo foram muito altos para todos os pontos experimentais, o que impede uma correlação estatística entre o ajuste do processo e a resistência à tração. Por conseguinte, é necessária uma amostra de maior dimensão para que os resultados sejam mais significativos. São necessárias mais experiências com lotes adicionais de material para avaliar a influência da composição do material na resistência à tração da injeção. Supõe-se que um elevado teor de metal tem uma influência negativa na resistência à tração.

Os estudos apresentados neste relatório sobre o desenvolvimento de uma estratégia de controlo de processos entre fases (Projeto de investigação DFG n.º HO 4776/44-1) são financiados pela Fundação Alemã de Investigação (DFG). Os nossos agradecimentos são extensivos à DFG. Também queremos agradecer a todas as empresas que apoiaram este trabalho com material plástico, maquinaria e outros equipamentos.

Referências

[ASUM03] Aurrekoetxea, J.; Sarrionandia, M. A.; Urrutibeascoa, I.; Maspoch, M.: Effects of injection moulding induced morphology on the fracture behaviour of virgin and recycled polypropylene. Polymer 44 (2003) 22, S. 6959– 6964

[BB14] Bhattacharya, D.; Bepari, B.: Feasibility study of recycled polypropylene through multi response optimization of injection moulding parameters using grey relational analysis. Procedia Engineering (2014) 97, S. 186–196

[BHHM08] Brachet, P.; Høydal, L. T.; Hinrichsen, E. L.; Melum, F.: Modification of mechanical properties of recycled polypropylene from post-consumer containers. Waste Management 22 (2008) 12, S. 2456–2464

[GM16] Gießauf, J.; Maier, C.: Wie reproduzierbar ist die Reproduzierbarkeit?. Kunststoffe 106 (2016) 6, S. 62–66

[HH20] Hopmann, C.; Hornberg, K.: The Switchover Problem and its Consequences: Phaseless Process Control Should Revolutionize the Switchover Process. Kunststoffe International 110 (2020) 2, S. 40–44

[HHV+21] Hornberg, K.; Hopmann, C.; Vukovic, M.; Stemmler, S.; Abel, D.: Auswirkungen zyklischer Prozesseinflüsse auf den Werkzeuginnendruckverlauf und die Bauteilqualität im Spritzgießprozess. Zeitschrift Kunststofftechnik/ Journal of Plastics Technology 17 (2021) 3, S. 179–203

[HRR+16] Hopmann, C.; Ressmann, A.; Reiter, M.; Stemmler, S.; Abel, D.: A Self-optimising Injection Moulding Process with Model-Based Control System Parameterisation. International journal of computer integrated manufacturing 29 (2016) 11, S. 1190–1199

[HRRZ13] Hopmann, C.; Ressmann, A.; Reiter, M. C.; Zöller, D.: Strategy for Robust System Identification for Model Predictive Control of Cavity Pressure in an Injection Moulding Process. In: Schmitt, R.; Bosse, H. (Hrsg.): ISMTII 2013. Aachen: Apprimus-Verl., 2013

[KVW+10] Kazmer, D. O.; Velusamy, S.; Westerdale, S.; Johnston, S.; Gao, R. X.: A comparison of seven filling to packing switchover methods for injection molding. Polymer Engineering & Science 50 (2010) 10, S. 2031–2043

[LSH20] Lindner, C.; Schmitt, J.; Hein, J.:. Stoffstrombild Kunststoffe in Deutschland, 2020

[MDK+20] Moritzer, E.; Deuse, J.; Kroll, A.; Richter, R.; Hopp, M.; Schmitt, J.; Schulte, L.; Schrodt, A.; Wittke, M.: Einsatz von maschinellem Lernen für die Rezyklat-Verarbeitung. In: Institut für wissenschaftliche Veröffentlichungen (Hrsg.): Jahresmagazin Kunststofftechnik 2020, 2020

[MK11] Mehat, N. M.; Kamaruddin, S.: Investigating the Effects of Injection Molding Parameters on the Mechanical Properties of Recycled Plastic Parts Using the Taguchi Method. Materials and Manufacturing Processes (2011)

[MOY08] Meran, C.; Ozturk, O.; Yuksel, M.: Examination of the possibility of recycling and utilizing recycled polyethylene and polypropylene. Materials & Design 29 (2008) 3, S. 701–705

[NN14] N.N.:. DIN ISO/TR 17098: Stoffliche Verwertung von Verpackungsmaterialien – Bericht über Substanzen und Materialien, die die stoffliche Verwertung behindern können, 2014

[NN17] N.N.: DE 10 2015 117 237 B3: Verfahren zur Bestimmung eines realen Volumens einer spritzgießfähigen Masse in einem Spritzgießprozess: Patentschrift., 33 31st International Colloquium Plastics Technology 2022 · Session 1

[NN19] N.N.:. DIN EN ISO 2818: Herstellung von Probekörpern durch mechanische Bearbeitung, 2019

[PH07] Premphet, K.; Horanont, P.: Improving performance of Polypropylene through combined use of calcium carbonate and metallocene-produced impact modifier. Polymer-Plastics Technology and Engineering 40 (2007) 3, S. 235– 247

[RAK17] Rudolph, N. S.; Aumanate, C.; Kiesel, R.: Understanding plastics recycling: Economic, ecological, and technical aspects of plastic waste handling. Cincinnati and Munich: Hanser Publishers and Hanser Publications, 2017

[RSH+14] Reiter, M.; Stemmler, S.; Hopmann, C.; Ressmann, A.; Abel, D.: Model Predictive Control of Cavity Pressure in an Injection Moulding Process. IFAC Proceedings Volumes 47 (2014) 3, S. 4358–4363

[SAV+19] Stemmler, S.; Ay, M.; Vukovic, M.; Abel, D.; Heinisch, J.; Hopmann, C.: Cross-phase Model-based Predictive Cavity Pressure Control in Injection Molding. 2019 IEEE Conference on Control Technology and Applications (CCTA). 2019

[Sch11] Schreiber, A.:. Regelung des Spritzgießprozesses auf Basis von Prozessgrößen und im Werkzeug ermittelter Materialdaten. 2011

[Sch19] Schötz, A.: Abmusterung von Spritzgießwerkzeugen: Strukturierte und analytische Vorgehensweise. München and © 2019: Hanser3., aktualisierte und erweiterte auflage edition, 2019

[ST17] Schiffers, R.; Topic, N.: More Stability Increases Attractiveness: Optimized Process Control for Injection Molding of Thermoset Molding Compounds. Kunststoffe International 107 (2017) 8, S. 26–29

[Ste07] Steinko, W.: Optimierung von Spritzgießprozessen. München, Wien: Carl Hanser Verlag, 2007

[Ste19] Stemmler, S.: Intelligente Regelungsstrategien als Schlüsseltechnologie selbstoptimierender Fertigungssysteme. RWTH Aachen, Dissertation, 2019

[vCA+21] van Thoden Velzen, E. U.; Chu, S.; Alvarado Chacon, F.; Brouwer, M. T.; Molenveld, K.: The impact of impurities on the mechanical properties of recycled polyethylene. Packaging Technology and Science 34 (2021) 4, S. 219–228

[WHSH19] Wang, J.; Hopmann, C.; Schmitz, M.; Hohlweck, T.: Influence of measurement processes on pressure-specific volume-temperature relationships of semi-crystalline polymer: Polypropylene. Polymer Testing 78 (2019), S. 105992

interplast.pt

InterPLAST - Informação profissional para a indústria de plásticos portuguesa