Com um sistema de produção topo de gama totalmente integrado para seringas COC, a Netstal demonstra como é possível garantir 100% de qualidade e segurança na produção. A chave para tal é o registo e a documentação contínuos de todas as caraterísticas relevantes do processo.

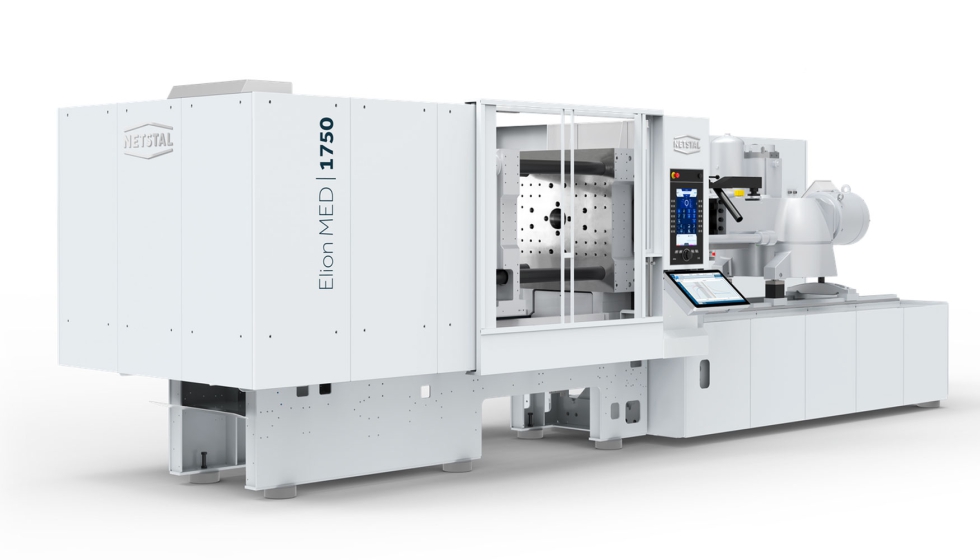

Na Fakuma deste ano, a Netstal vai utilizar uma Elion MED totalmente elétrica, com força de fecho de 1750 kN, para produzir seringas de 10 ml com adaptadores COC Luer-Lock. O peso da peça será de 7,8 g e o tempo de ciclo de cerca de 20 segundos. Será utilizado um material da Topas e um molde de precisão com 8 cavidades Fostag. O controlo contínuo dos processos térmicos no molde será realizado com a tecnologia Mouldflo. Um sistema Motan Colortronic encarrega-se-à da preparação e alimentação do material.

A escolha da máquina de moldagem por injeção é um pré-requisito essencial para uma qualidade de produção permanentemente garantida. Com a sua construção robusta concebida para a máxima fiabilidade, a Elion MED 1750 totalmente elétrica oferece os pré-requisitos ideais para uma precisão, reprodutibilidade e pureza únicas no ambiente de produção médica. A enorme precisão de controlo é garantida por uma mecânica de alto desempenho, tecnologia de medição de alta precisão e tecnologia de controlo sofisticada. A última geração do controlador Axos 9 também garante um controlo eficiente no processo de moldagem por injeção com uma frequência de amostragem de 2 kHz. O controlo guiado por botões Smart Operation garante processos de operação suaves no ambiente de produção e uma elevada eficiência de produção.

Durante o processo de moldagem por injeção, é gerada uma grande quantidade de dados, que fornecem informações sobre a qualidade da produção. O sistema de controlo possui um grande número de parâmetros de processo que podem ser avaliados, visualizados e monitorizados. O foco principal é a fase da injeção. A qualidade da peça injetada é determinada, em grande parte, durante esta fase. A monitorização contínua de todos os parâmetros relevantes assegura o cumprimento dos limites de tolerância validados. Os histogramas são utilizados para detetar uma possível tendência de desvio em tempo útil e emitir um aviso.

Os processos de fabrico na tecnologia médica são normalmente validados e devem ser mantidos dentro dos limites de tolerância especificados. A Netstal evita deliberadamente a adaptação do software das especificações do ponto de ajuste, uma vez que isso pode levar a que a janela do processo validado seja excedida ou não seja alcançada. A solução da Netstal é designada por Controlo de Enchimento Responsivo (RFC) e baseia-se numa alteração de pressão dependente da força. A tecnologia funciona com sensores dinâmicos de alta precisão, desenvolvidos e produzidos exclusivamente para a Netstal. O controlo de força integrado oferece condições ideais para um controlo de processo de alta precisão, uma vez que é independente das propriedades do material e garante um peso constante da peça dentro das tolerâncias mais apertadas.

Para além dos parâmetros de processo controlados pela máquina, os processos térmicos no molde de injeção são de grande importância para a qualidade dos componentes. Na tecnologia médica, as soluções que podem medir e avaliar as temperaturas e o fluxo de água por ligação no molde estão a tornar-se cada vez mais populares. A Netstal confia na Mouldflo, que utiliza coletores de medição especialmente desenvolvidos para garantir uma monitorização perfeita do fornecimento de água de refrigeração. Com base no princípio do vórtice, os caudais de cada circuito de refrigeração são registados e monitorizados por sensores altamente sensíveis. Para além disso, é medida a temperatura da água no fluxo e no retorno de cada circuito de refrigeração. Estas informações fornecem uma visão geral dos processos térmicos no molde, que devem permanecer sempre dentro da janela de processo validada.

O sistema de manipulação SKA retira as seringas acabadas e coloca-as num tapete transportador. O sistema comunica com a máquina através da interface Euromap 77 e fornece indicadores de processo adicionais relevantes para a qualidade. É utilizada uma câmara de imagem térmica para medir a temperatura à volta do adaptador Luer lock das seringas. Aos dados agregados de todo o processo de injeção é atribuído um identificador único. Cada conjunto de dados pode ser monitorizado com um código QR apresentado.

interplast.pt

InterPLAST - Informação profissional para a indústria de plásticos portuguesa