Cátia Araújo, Catarina Rebelo, Daniel Reis, Filipa Carneiro, Leonor Calado, Luciano Rietter, Mariana Marques, Paulo Antunes, Pedro Abreu, Rafael Santos, Rosária Ferreira, Sílvia Cruz

25/09/2024O setor da mobilidade está num ponto crucial de transformação, com a crescente pressão para reduzir a pegada ambiental dos veículos e cumprir as metas de sustentabilidade estabelecidas por regulamentações globais e locais. Na União Europeia, os automóveis de passageiros são responsáveis por cerca de 16% das emissões totais de CO2, o que levou a Comissão Europeia a definir um objetivo de redução de 55% das emissões de gases efeito de estufa até 2030 (em comparação com 1990), que deverá culminar com a neutralidade carbónica do setor em 2050 [1].

Na produção de automóveis, vários fatores influenciam a redução de emissões, nomeadamente os materiais usados na sua produção, bem como as dimensões e peso dos veículos. No que respeita ao peso dos veículos, a substituição dos convencionais metais por materiais mais leves tem-se tornado uma solução. No centro desta transformação, os polímeros desempenham um papel fundamental devido às suas propriedades únicas, como leveza, rigidez específica e resistência química, que são essenciais para a eficiência e segurança dos veículos. A aplicação de materiais plásticos no automóvel já é largamente utilizada há décadas, constituindo atualmente 50% do volume total do carro, o que representa 8% do seu peso total [2]. No entanto, a sustentabilidade continua a ser um desafio significativo, uma vez que a maioria dos plásticos convencionais ainda provém de fontes fósseis, o que suscita preocupações ambientais. Neste contexto, o desenvolvimento de soluções que integrem polímeros mais duradouros, recicláveis, biodegradáveis e de origem biológica para substituição de plásticos fósseis, bem como a incorporação de fibras naturais, são fundamentais para responder às exigências de uma mobilidade mais ecológica e sustentável. Ainda, no cenário de uma mobilidade mais sustentável, é importante referir a contribuição destes materiais no desenvolvimento de soluções de mobilidade elétrica, onde são utilizados em componentes críticos, relacionados com o armazenamento de energia elétrica em baterias ou em cilindros de pressão para armazenamento de hidrogénio comprimido.

Do ponto de vista de desenvolvimento de produto, mais do que a substituição de materiais ou incorporação de fibras naturais, importa a garantia de que o produto vai cumprir com as necessidades para o qual está a ser desenvolvido. É crucial garantir o cumprimento dos requisitos de diferentes pontos de vista, nomeadamente funcional, decorativo e económico. Um produto que tenha 1 ou 99% de material reciclado na sua composição, por mais atraente que possa ser esteticamente, mas que falhe aos testes mecânicos ou térmicos, por exemplo, não é um produto útil. A magia do desenvolvimento do produto está em conseguir transformar as mais diferentes necessidades e problemas em requisitos concretos e realizáveis, e conciliá-los de maneira que a solução final cumpra com as suas funções.

Quanto ao design, a otimização da geometria, aliada ao material, torna-se necessária para o desenvolvimento de um produto eficiente, sustentável e funcional. Para atingir os níveis apertados de segurança presentes no setor da mobilidade e desenvolver produtos que mantenham as mesmas características dos produtos metálicos são necessárias diferentes técnicas de design, incluindo a implementação de ferramentas de Design Generativo. O Design Generativo é uma capacidade do CAD 3D utilizar algoritmos de inteligência artificial para criar designs ótimos, a partir de um conjunto de requisitos e especificações do produto inseridos pelos designers e/ou engenheiros. Desta forma, é possível alcançar conceitos que apresentam um equilíbrio ideal entre o peso, a resistência mecânica, a redução de material utilizado e a otimização da geometria, contemplando o processo de fabrico e o material. Além disso, é reduzindo o tempo de conceção comparado com o método tradicional, explorando uma variedade de ideias e experiências de produto, incluindo aquelas que são inimagináveis. Essas ideias e conceitos podem utilizar a natureza como fonte de inspiração, o biomimetismo, que replica formas, funções e os processos naturais para otimizar formas, estruturas e movimentos. Com esta abordagem conseguimos atingir o desempenho e a segurança, reduzindo as emissões e o consumo de combustível, aumentando a eficiência e a aerodinâmica. Como complemento, a combinação de padrões, cores e texturas naturais pode originar designs únicos e atraentes para o consumidor. Ainda durante o processo de desenvolvimento do produto, é cada vez mais importante considerar a modularidade dos componentes. Com foco na sustentabilidade, os componentes devem ser desmontados e substituídos, bem como reutilizáveis, contribuindo desta forma para o modelo de produção e consumo conhecido como economia circular.

A área de Design e Desenvolvimento de Produto (DDP) do PIEP conta com o conhecimento na consideração destas diferentes abordagens para o desenvolvimento de um produto mais sustentável.

Por outro lado, a incorporação de funcionalidade em peças meramente decorativas nos setores da mobilidade permite agregar valor aos produtos e trazer inovações no campo científico e tecnológico. Um exemplo simples é a substituição de cabos e fios e de botões mecânicos por sensores capacitivos no volante e no painel dos veículos, para controlar o sistema multimédia, o ar condicionado e a iluminação interna dos veículos. Esses botões capacitivos podem ser integrados diretamente na superfície de peças poliméricas, através de tecnologias como o Laser Direct Structuring (LDS) e In-Mould Electronics (IME). A grande vantagem é utilizar superfícies curvas e beneficiar de toda a liberdade geométrica proporcionada por tal. Um grande desafio da utilização dessa tecnologia é a falsa deteção de toque, uma vez que, se o usuário esbarrar na região do sensor, o toque capacitivo é detetado pelo sistema, resultando num falso comando. Para colmatar esse problema, uma solução proposta é integrar um sensor de pressão ao sensor capacitivo. Assim, apenas toques capacitivos, em conjunto com uma força mínima detetada pelo sensor, são interpretados como um comando efetivo pelo usuário.

“A magia do desenvolvimento do produto está em conseguir transformar as mais diferentes necessidades e problemas em requisitos concretos e realizáveis, e conciliá-los de maneira a que a solução final cumpra com as suas funções”

Também as áreas de DDP, em adição à de Processos Avançados de Fabrico - Polímeros (PAFP), têm a capacidade tecnológica para o desenvolvimento e validação destas tecnologias, bem como a sua integração noutros processos produtivos.

Quanto à seleção de materiais, o papel dos polímeros no panorama atual da mobilidade tem vindo a crescer, em grande parte devido ao aumento da procura por materiais leves e duradouros. No entanto, o aumento da eletrificação de veículos tem gerado a necessidade de soluções poliméricas que vão ao encontro de requisitos mais específicos, nomeadamente no que respeita à crescente procura por propriedades eletromagnéticas e de gestão térmica [3]. Desta forma, os materiais poliméricos enfrentam cada vez mais desafios para corresponder às expectativas do setor. Para dar resposta aos requisitos de gestão térmica, têm vindo a ser cada vez mais utilizados polímeros de engenharia e de alto desempenho que suportam temperaturas mais elevadas. Além disso, cargas como fibras de carbono e partículas metálicas têm vindo a ser utilizadas para colmatar as exigências de dissipação de calor e condutividade térmica, assim como garantir proteção contra interferências eletromagnéticas (EMI), característica especialmente importante para os materiais utilizados em invólucros de baterias. Compósitos poliméricos reforçados com fibras de vidro ou carbono também já são amplamente utilizados para garantir resistência mecânica. No entanto, esta funcionalização dos polímeros com diferentes cargas leva à necessidade de garantir a compatibilidade entre os diferentes materiais, de forma a garantir a adesão entre estes e a estabilidade estrutural do produto. Além da crescente pesquisa e desenvolvimento de materiais poliméricos que correspondam a estes requisitos, existe ainda uma preocupação crescente para a utilização de materiais mais sustentáveis, impulsionando assim o desenvolvimento de polímeros reciclados e biodegradáveis, alinhados com as metas globais de redução de emissões de carbono. Assim, para continuarem na vanguarda e serem materiais preferências no setor da mobilidade, é necessário que continue a existir inovação contínua nos materiais poliméricos.

Relativamente ao desenvolvimento de novos materiais, alternativas biodegradáveis, como o PLA, surgem como uma solução essencial para reduzir o impacto ambiental dos plásticos. O desafio é garantir que ofereçam resistência mecânica e desempenho adequados para aplicações exigentes, como no setor automóvel. O projeto Vital [4], por exemplo, explora a reciclabilidade do PLA, um polímero de origem biológica amplamente utilizado, com foco em melhorar a gestão do fim de vida desses materiais, uma questão crucial para a sustentabilidade. Atualmente, os termoplásticos de origem biológica (b-bTPs) não são ainda adotados como parte de modelos de negócio ‘circulares por design’ para substituir as soluções baseadas em combustíveis fósseis nas cadeias de valor de processamento de termoplásticos. Esta situação apenas será alterada quando o custo e a processabilidade dos b-bTPs se tornarem comercialmente viáveis. À medida que a capacidade de produção de b-bTPs aumenta a nível global, cresce a expetativa sobre uma redução significativa nos seus preços. No entanto, mesmo quando os custos dos b-bTPs forem comparáveis aos das alternativas sintéticas, continuarão a existir desafios de processamento que precisam de ser resolvidos para permitir uma aceitação comercial mais ampla. O projeto Vital explora o desenvolvimento de processos de formação de espuma termoplástica, combinado com abordagens inteligentes de controlo digital, que permitirão processar termoplásticos de origem biológica tanto em equipamentos de processamento tradicionais (como a moldagem por injeção de espuma e a formação de espuma de esferas), como em equipamento de impressão 3D, desenvolvido especificamente para o projeto. Isto permitirá uma mudança de paradigma em direção a alternativas de origem biológica. O projeto aborda a demonstração em setores como o automóvel, aeronáutico e eletrónico, com o PIEP a liderar a linha de moldação por injeção e as atividades de divulgação da ‘Fábrica de Aprendizagem’.

Adicionalmente, a substituição de polímeros derivados do petróleo por polímeros de origem biológica (de fontes renováveis) é uma estratégia promissora para reduzir a pegada de carbono dos veículos e promover uma economia mais verde. O projeto ‘From Fossil to Forest’ (FF2F) Biocomposites, por exemplo, foca-se na incorporação de polímeros de origem biológica em diversas aplicações, como termoformação e injeção, reduzindo o uso de plásticos fósseis e promovendo uma produção mais sustentável. O desenvolvimento de materiais sustentáveis surge como uma solução urgente, num contexto em que a produção e consumo de polímeros fósseis contribuem para o esgotamento de recursos naturais e para a poluição global. Projetos como o FF2F são fundamentais nesta transição, ao visar a substituição de polímeros fósseis por soluções biodegradáveis e renováveis, desenvolvidas a partir de biomassa florestal, como a celulose. Liderado pela Navigator Paper Setúbal, S.A. e pelo centro de investigação RAIZ, o FF2F integra 27 entidades num consórcio que abrange desde a investigação de novos materiais até à criação de protótipos para futura produção industrial. O projeto investe em processos de produção inovadores, que possibilitam a conceção de uma ampla gama de produtos biodegradáveis, desde produtos rígidos e flexíveis até filamentos para impressão 3D e fios têxteis. Com seis áreas de trabalho definidas no âmbito do Plano de Recuperação e Resiliência (PRR), o projeto assegura que a substituição dos polímeros fósseis por polímeros de origem biológica não comprometa a eficiência económica nem a qualidade dos produtos finais. A transição para alternativas biológicas representa uma oportunidade de reduzir a pegada ambiental da indústria e assegurar a longevidade dos recursos naturais, enquanto alia inovação tecnológica à responsabilidade ambiental.

Por outro lado, fibras naturais, como a celulose, estão a ser cada vez mais integradas em materiais compósitos, melhorando a leveza e resistência mecânica dos produtos, ao mesmo tempo que reduzem o impacto ambiental. O projeto Be Neutral New Generation (BEN – NG) investiga a incorporação de resíduos de casca de arroz em polipropileno (PP) para aplicação em tabliers automóveis. Esta abordagem não só aumenta a sustentabilidade dos compósitos, como também reutiliza materiais naturais e reduz o uso de plásticos de origem fóssil. A substituição de plásticos fósseis por materiais orgânicos é uma estratégia promissora para mitigar os problemas ambientais associados aos plásticos tradicionais. Materiais biodegradáveis, compostáveis e de origem biológica, obtidos de fontes renováveis, como plantas e microrganismos, oferecem alternativas mais sustentáveis, alinhadas com os princípios da economia circular. O projeto BEN-NG visa uma mobilidade mais sustentável, com um dos seus principais focos na incorporação de casca de arroz Carolino em polipropileno para a produção de peças de acabamento interno de veículos. Esta substituição de polímeros fósseis por fibras naturais, 100% biodegradáveis, representa uma valorização significativa de um subproduto que atualmente é frequentemente queimado. No entanto, o maior desafio é garantir que os biocompósitos resultantes cumpram os requisitos rigorosos da indústria automóvel.

Já no fim de vida, a reciclagem de termoplásticos desempenha um papel crucial na redução da poluição por resíduos plásticos e no esgotamento de recursos. Utilizados em diversas indústrias pela sua versatilidade e durabilidade, os termoplásticos tornaram-se uma das principais causas de problemas ambientais, quando não são adequadamente geridos. A reciclagem oferece uma solução sustentável para mitigar estas preocupações, desviando os plásticos dos aterros, reduzindo o consumo de recursos virgens e diminuindo os impactos ambientais associados à sua produção. Esta prática não só conserva materiais valiosos, como também promove uma economia circular, onde os termoplásticos podem ser reaproveitados e reprocessados, criando novos produtos e minimizando o impacto ambiental. Contudo, o reprocessamento de termoplásticos pode levar à degradação do material, resultando numa queda significativa do peso molecular, o que compromete a sua viscosidade, resistência, processabilidade e, consequentemente, a qualidade do produto final. Na indústria automóvel, que tem elevados requisitos de desempenho, é essencial combater estas consequências. O projeto Vital, no PIEP, inclui também uma componente dedicada à reciclabilidade de polímeros de origem biológica, com o objetivo de criar um ‘Digital Twin’ do processo de reciclagem e desenvolver composições poliméricas suplementadas com aditivos funcionais. Esta abordagem permite estudar o processo de reciclagem de forma mais detalhada, criando alternativas para a sua otimização, ao mesmo tempo que possibilita o desenvolvimento de materiais mais resistentes ao reprocessamento.

No que respeita o desenvolvimento de novos materiais, o PIEP tem uma equipa – Extrusão e Composição de Materiais Avançados (ECMA) – capacitada nas mais diversas abordagens, nomeadamente na composição com materiais reciclados, com alternativas de origem biológica e na incorporação das mais variadas fibras ou partículas provenientes de fontes naturais.

Quanto às diferentes tecnologias para a produção de peças plásticas, destaca-se a moldação por injeção, que permite a reprodução de geometrais com elevada complexidade, podendo ser aplicados vários acabamentos superficiais e alternativas decorativas, com garantia de tolerância dimensional apertada. É, desta forma, a tecnologia mais aplicada na produção de peças plásticas para o setor automóvel, desde os sistemas de iluminação, até à consola central, ao para-choques, para-lamas e pilares, entre outros. Neste setor, soluções inovadoras para a redução de peso, através da aplicação de materiais leves, continuam a ser desenvolvidas. Neste sentido, a aplicação de peças plásticas celulares tem-se tornado uma alternativa: a moldação por injeção de espumas permite a produção de peças com estruturas celulares, através da integração de agentes expansores no polímero. Estes agentes expandem, por ação da temperatura e queda de pressão, criando vazios na estrutura do material. Esta tecnologia pode ser aplicada em diferentes termoplásticos. Para além da menor quantidade de material gasto - que resulta na diminuição do peso das peças e, consequentemente, do automóvel -, esta técnica melhora a resistência ao impacto e o isolamento acústico das peças [5][6] e poupa energia durante o processo de produção. No setor automóvel, o PP é o plástico mais usado para produzir componentes com material expandido, como viseiras para o sol, painéis de porta, pilares do carro, interior da mala, bem como consolas principais.

O PIEP integra diferentes consórcios de projetos de desenvolvimento com a aplicação da moldação por injeção de espumas. No caso do I&DPIIMIO (Figura 3), com a GLN como promotor líder, foi desenvolvido um display para consola automóvel através de um processo alternativo, com a integração de diferentes tecnologias: a sobremoldação, a In-Mould Decoration e Electronics (IMD e IME) e a moldação por injeção microcelular (MuCell). Para além da diminuição do peso da peça, foi obtida, numa só etapa, a produção dos dois componentes plásticos, bem como a funcionalização (eletrónica, resistência ao risco) e a decoração (cor, alto brilho e efeito piano black) da peça final. Adicionalmente, a integração de eletrónica impressa elimina a necessidade de botões mecânicos, reduzindo o número de componentes, a quantidade de material e o número de processos associados à produção destas peças [7]. Já o Vital, projeto Europeu que inclui a Tofas -Turkish automotive company, propriedade conjunta da Stellantis (por meio da Fiat Group Automobiles), tem como objetivo o desenvolvimento de diferentes soluções de processamento de materiais termoplásticos celulares, de origem biológica. Está incluída, assim, a utilização da moldação por injeção microcelular com a aplicação tanto de materiais termoplásticos como agentes expansores de origem biológica [4].

Paralelamente às tecnologias focadas na redução de peso, a aplicação de materiais mais sustentáveis é também uma tendência para o encontro das metas da UE. Grandes empresas produtoras de plástico estão a transformar os seus materiais através da integração de matéria-prima reciclada nos materiais técnicos utilizados na indústria automóvel. Além da reciclagem mecânica, a reciclagem química está a tonar-se uma realidade, já que garante o cumprimento dos elevados requisitos e das especificações técnicas destes materiais [8]. Neste contexto, a Basf desenvolveu uma tecnologia de reciclagem química, a ChemCycling, através de plástico que não pode ser reciclado mecanicamente, conseguindo, desta forma, incorporá-lo na linha de produção química de novas matérias-primas [9] [10]. Proveniente desta tecnologia, a Mercedes-Benz utiliza Poliamida reforçada com fibra de vidro na maçaneta da porta dos carros dos modelos EQE e Class S [9]. Da mesma empresa, também o Ultradur High Speed’s, produzido por esta nova tecnologia, é um material utilizado pelo Grupo Antolin que, sendo de elevada fluidez, permite a produção de peças longas e de paredes finas, pelo processo de moldação por injeção [10]. Outro exemplo é a Covestro, que já produz grades de policarbonato (PC) para o processo de moldação por injeção, que contém reciclado de pós consumo, incluindo componentes de sistemas luminosos automotivos; o ciclo é fechado, uma vez que a gama Makrolon da Covestro, por exemplo, é amplamente aplicada à indústria automóvel para a moldação de componentes para sistemas de iluminação [11].

Por outro lado, a produção de plástico derivado de fontes renováveis e de origem biológica, maioritariamente pelo processo ‘mass-balanced’, já se traduz numa grande variedade de materiais comercialmente disponíveis. São exemplos o PC de elevado desempenho, da Covestro, e os materiais Renewably Sourced, da DuPont, que contêm materiais provenientes de fontes renováveis, utilizados na indústria automóvel, estando incluídas marcas como a Ford, a Fiat e a Toyota [12] [13]. Neste contexto, no processo de moldação por injeção de espuma microcelular, no projeto Vital, estão a ser aplicados apenas materiais plásticos de fontes renováveis. Excedendo as alternativas atualmente disponíveis, o Poliácido láctico (PLA) desenvolvido tem de cumprir com o requisito UL 94 V 0 e conter uma quantidade superior a 85% proveniente de fontes renováveis, para a produção de Lower B Pillars para os modelos Fiat Doblo e Fiat Tipo [14].

Adicionalmente, o PIEP tem vindo a auxiliar as empresas a adaptarem os seus materiais e processos para poderem ser alcançadas as metas impostas pela UE. Os contributos da área de Processos Avançados de Fabrico - Polímeros (PAFP) incluem, por um lado, a validação de novos materiais mais sustentáveis, adequados ao processo de moldação por injeção e, por outro, a integração de diferentes tecnologias com o processo de moldação por injeção, para a produção de peças mais leves, funcionais e decorativas numa única etapa.

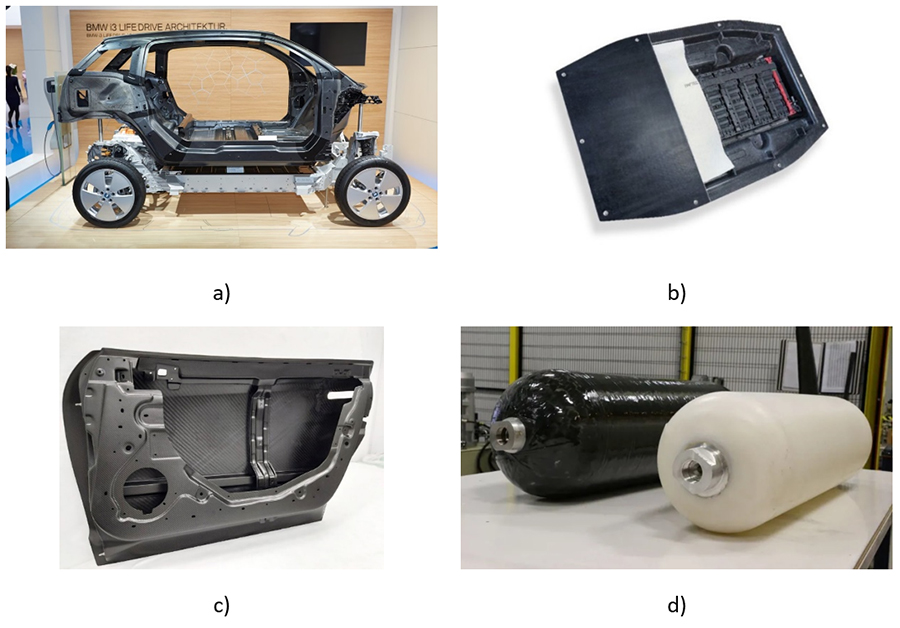

Alternativamente, a produção de componentes automotivos em que a performance e durabilidade são critérios de escolha tem levado cada vez mais à utilização de materiais compósitos de base polimérica (PMC, do inglês Polymer Matrix Composites). Estes materiais são compostos por uma matriz termoplástica ou termoendurecível reforçada com materiais de alto desempenho como fibras de vidro, fibras de carbono ou Aramida (Kevlar). Apresentam características de rigidez e resistências específicas comparáveis (ou superiores) aos homólogos materiais metálicos. Além disso, possuem uma elevada resistência química, são mais leves e de fácil processamento, mesmo para geometrias complexas. Por este motivo, encontram aplicações especialmente no setor automóvel, para a produção de componentes externos, decorativos, estruturais e, mais recentemente, em componentes mais específicos, como é o caso dos invólucros para baterias e reservatórios de pressão para armazenamento de combustível (COPV). Prevê-se que o mercado dos materiais compósitos no setor automóvel duplique na próxima década, especialmente em segmentos emergentes como os veículos elétricos a bateria (BEV, Battery Electric Vehicles), os veículos elétricos solares (SEV, Solar Electric Vehicles) e as viaturas com células de combustível (FCV, Fuel Cell Vehicles [15]). Este crescimento envolve não só a aplicação de materiais compósitos mais eficientes e sustentáveis como, também, o desenvolvimento e aplicação de tecnologias de processamento mais competitivas e sustentáveis. Interessa realçar que a aplicação de materiais compósitos em componentes de aplicação crítica é já comum, sendo, por vezes, acompanhada pela integração de sistemas de monitorização de integridade estrutural.

Figura 5 - Exemplos de componentes automóveis produzidos com materiais compósitos reforçados: a) estrutura do BMW i3’s reforçada com compósitos em fibra de carbono [16], b) caixa de bateria para carros elétricos da Mitsubishi Chemical Group [17], c) painel para porta do Nissan GTR R35 em fibra de carbono [18] e d) reservatórios de pressão, do tipo IV, para o armazenamento de hidrogénio comprimido [19].

A procura de soluções mais eficientes, de menor custo e ambientalmente mais sustentáveis têm sido os pilares-chave para a pesquisa e desenvolvimento de novos materiais compósitos. Neste sentido, dois dos grandes focos de desenvolvimento passam pela utilização de materiais de reforço mais sustentáveis e de origem biológica (como fibras de linho e cânhamo) e a substituição das matrizes termoendurecíveis convencionais por matrizes termoplásticas de origem fóssil ou biológica, sendo estas matrizes termoplásticas intrinsecamente recicláveis, ao contrário das matrizes termoendurecíveis. O grande desafio da aplicação destes materiais é conseguir encontrar soluções equivalentes do ponto de vista de propriedades termomecânicas, desempenho em serviço, fiabilidade e durabilidade, sem comprometer a sua sustentabilidade ambiental e circularidade [20].

Neste âmbito, a equipa de Processos Avançados de Fabrico de Compósitos (PAFC) do PIEP tem estado envolvida em vários projetos no sentido de utilizar materiais mais sustentáveis do ponto de vista ambiental. Um dos projetos inseridos no âmbito da mobilidade e transição energética para utilização de fontes de energia mais limpas e sustentáveis é o projeto HI_MOV Interreg. O seu principal objetivo é articular um ecossistema transfronteiriço que promova a cadeia de valor emergente em torno do hidrogénio verde na Eurorregião Galiza-Norte de Portugal, especificamente na sua utilização em aplicações de mobilidade sustentável (com veículos com zero emissões). Para alcançar este objetivo, o consórcio HI_MOV envolve parceiros de diversos centros tecnológicos (CTAG, EnergyLab, PIEP, CEiiA), universidades (UMinho, UPorto, USC), agrupamentos territoriais (AECTGNP), empresas (Grupo Petrotec) e administrações públicas (INEGA-Xunta de Galicia) que colaboram em quatro áreas de trabalho complementares: observatório de hidrogénio; reforço do ecossistema e formação; desenvolvimento de soluções tecnológicas; e testes-piloto com efeito de demonstração [21]. O PIEP e a Universidade do Minho inserem-se como parceiros estratégicos para o desenvolvimento de um reservatório de pressão para o armazenamento de hidrogénio gasoso comprimido a 700bar, produzido com materiais compósitos (também conhecidos como COPV, do inglês Composite Overwapped Pressure Vessel) de matriz termoplástica.

A equipa PAFC está, também, a trabalhar no desenvolvimento do invólucro compósito que envolve o reservatório interno (termoplástico) e é responsável pela sustentação dos esforços mecânicos devidos à pressurização interna do COPV, induzida pelo hidrogénio no estado gasoso. Para isso, a utilização de materiais compósitos avançados com elevado desempenho mecânico é fundamental para garantir uma boa performance, sem comprometer a sua utilização segura ao longo do tempo de vida. O trabalho da equipa contará assim com a seleção e caracterização de materiais, o estudo e desenvolvimento de padrões de enrolamento, simulações estruturais e, por fim, com a validação experimental do COPV produzido por enrolamento filamentar. Em paralelo, o invólucro ainda integrará sensores para a monitorização da integridade estrutural e performance do reservatório durante todo o seu ciclo de vida. O principal desafio do projeto será a seleção de materiais de base termoplástica processáveis por enrolamento filamentar, que cumpram os requisitos técnicos, como as condições de serviço (pressão e temperatura) e de permeabilidade ao hidrogénio, e apresentem uma boa relação custo-eficiência.

A mudança de paradigma no setor automóvel para o cumprimento dos objetivos impostos pela UE no que respeita a redução das emissões de gases com efeito de estufa, seja na vertente de utilização de combustíveis mais limpos e sustentáveis, seja na reutilização e recuperação de materiais plásticos, evitando que sejam encaminhados para aterros ou incinerados, é uma realidade cada vez mais presente. Neste sentido, o PIEP tem estado a trabalhar na pesquisa e desenvolvimento de novas soluções no âmbito da mobilidade, em particular no setor automóvel, explorando diversos campos de intervenção, desde a composição de novos materiais à incorporação de materiais de origem biológica e ao desenvolvimento de tecnologias de fabrico inovadoras que permitam a redução da quantidade de material utilizado (seja pela implementação de novos designs ou melhorias de processos). Com isto prevê-se que a utilização de componentes e peças plásticas mais leves, eficientes, duradouras e sustentáveis, do ponto de vista da sua reciclabilidade, é o caminho a seguir para ir ao encontro dos objetivos estabelecidos pela UE.

Referências

[1] European Commisison, ‘CO2 emission performance standards for cars and vans’ [Online]. Available: https://climate.ec.europa.eu/eu-action/transport/road-transport-reducing-co2-emissions-vehicles/co2-emission-performance-standards-cars-and-vans_en?prefLang=pt.

[2] Knauf Industries, ‘How is the demand for the use of plastics in the automotive industry shaping up?’, 10.6.2022. [Online]. Available: https://knaufautomotive.com/how-is-the-demand-for-the-use-of-plastics-in-the-automotive-industry-shaping-up/. [Acedido em 2024].

[3] P. Gupta, B. Toksha, B. Patel, Y. Rushiya, P. Das e M. Rahaman, ‘Recent Developments and ResearchAvenues for Polymers in Electric Vehicles’, The Chemical Record, vol. 22, nº 11, 08.11.2022.

[4] Vital, ‘Vital Project’ [Online]. Available: https://vital-project.eu/about-us/.

[5] Krauf Industries, ‘Interior EPP and EPS auto parts’ [Online]. Available: https://knaufautomotive.com/products/epp-and-eps-components/interior/#page-top.

[6] Basf, ‘Innovative plastics for design and comfort in the automotive interior’ [Online]. Available: https://plastics-rubber.basf.com/global/en/performance_polymers/industries/pp_automotive/applications/application_automotive_interior#text-223451673.

[7] Compete 2020, ‘I&DPIIMIO: I&D de Processos para Injeção Integrada’, 23.08.2022. [Online]. Available: https://www.compete2020.gov.pt/noticias/detalhe/Newsletter_I&DPIIMIO_42832.

[8] Covestro, ‘Recycled plastics enable new material solutions for the vehicles of tomorrow’ [Online]. Available: https://solutions.covestro.com/en/highlights/articles/stories/2020/recycled-plastics-material-solutions-cars-future.

[9] O. Geiger, D. Braun e E. Kougioumtzi, ‘Demanding Vehicle Components from Sustainable Polyamide’, 2023. [Online]. Available: file:///C:/Users/catia.araujo/Downloads/Sonderdruck_BASF_ATZextra_englisch_Online.pdf.

[10] Basf, ‘Sustainable ride in your living room on four wheels’ [Online]. Available: https://plastics-rubber.basf.com/global/en/performance_polymers/industries/pp_automotive/applications/application_automotive_interior/car-interior-ideal/2019/chemcycling_headliner.

[11] Covestro, ‘Makrolon® resists heat and attracts innovators’ [Online]. Available: https://solutions.covestro.com/en/brands/makrolon.

[12] Covestro, ‘Renewable raw materials inspire innovative high-performance polycarbonates’ [Online]. Available: https://solutions.covestro.com/en/highlights/articles/stories/2020/renewable-raw-materials-for-polycarbonates.

[13] DuPont, ‘Sustainable Mobility Solutions for the Automotive Industry’ [Online]. Available: https://www.dupont.com/knowledge/sustainable-solutions-for-automotive.html.

[14] Vital, ‘Uses Cases’ [Online]. Available: https://vital-project.eu/uses-cases/.

[15] CompositesWorld, ‘Composites end markets: Automotive (2024)’, 07.08.2024. [Online]. Available: https://www.compositesworld.com/articles/composites-end-markets-automotive-(2024).

[16] Auto motor sport, ‘Tecnologia BMW i3: Carro elétrico altamente esperado’ [Online]. Available: https://www.auto-motor-und-sport.de/technik/bmw-i3-technik-mit-spannung-erwartetes-e-auto/.

[17] Mitsubishi Chemical Group, ‘Next generation EV battery boxes’ [Online]. Available: https://automotive.mcgc.com/applications/electrical-vehicle/battery-box-technology/.

[18] P. Composites, ‘GTR R35 door’ [Online]. Available: https://www.p1composites.com/product/gtr-door/.

[19] C. CompositesWorld, ‘AMRC, industrial partners develop Type IV hydrogen tank for long-haul vehicles’, 13.05.2022. [Online]. Available: https://www.compositesworld.com/news/amrc-industrial-partners-develop-type-iv-hydrogen-tank-for-long-haul-vehicles.

[20] J. J. Andrew e H. N. Dhakal, ‘Sustainable biobased composites for advanced applications: recent trends and future opportunities – A critical review’, Composites Part C: Open Access, vol. 7, nº 100220, 01.03.2022.

[21] ‘Hi_mov: Corredor tecnológico transfronteiriço de Mobilidade com Hidrogénio Renovável’ [Online]. Available: https://himov.eu/pt-pt/.

interplast.pt

InterPLAST - Informação profissional para a indústria de plásticos portuguesa