KraussMaffei eleva o revestimento no molde a um novo patamar

Os regulamentos ambientais cada vez mais rigorosos para as cabinas de pintura, tanto na Europa como em países como a China, estão a levar as empresas a procurar soluções mais sustentáveis. A isto juntam-se as elevadas exigências de recursos dos processos a jusante, como a logística e o manuseamento de peças. Neste contexto, o processo ColorForm da KraussMaffei apresenta-se como uma alternativa inovadora, em que a coloração é efetuada diretamente no molde de injeção. Este processo envolve o revestimento de componentes termoplásticos com uma camada de poliuretano ou poliureia (PUR/PUA), reduzindo assim a necessidade de processos de pintura adicionais.

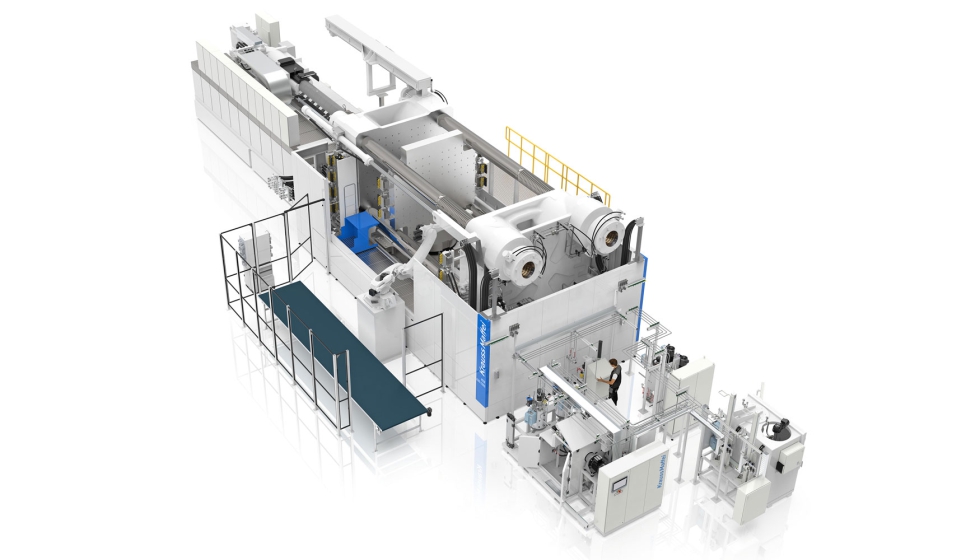

A fábrica da KraussMaffei em Parsdorf, na Alemanha, colocou em funcionamento o maior sistema de laboratório do setor para este processo, concebido especificamente para a produção de componentes de carroçarias de veículos. Este sistema, que inclui uma máquina de moldagem por injeção MXW com uma força de fecho de 45.000 kN, dispõe de dois sistemas de dosagem RimStar e de três cabeças de mistura diferentes, que permitem obter taxas de descarga de poliuretano até 500 g/s. Este equipamento foi cuidadosamente planeado para permitir que os clientes visualizem todo o processo num único fluxo, desde a injeção e o revestimento de PUR até ao manuseamento das peças e ao tratamento de superfície.

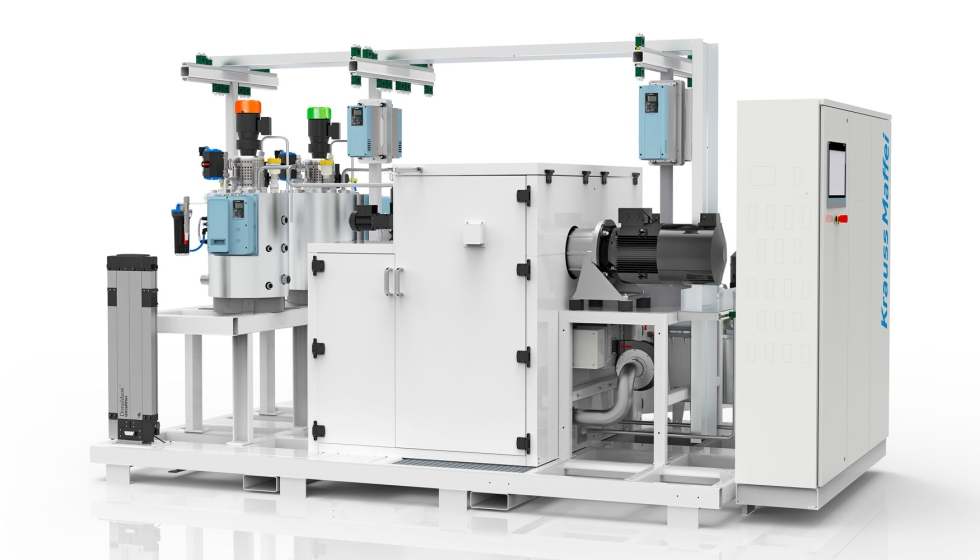

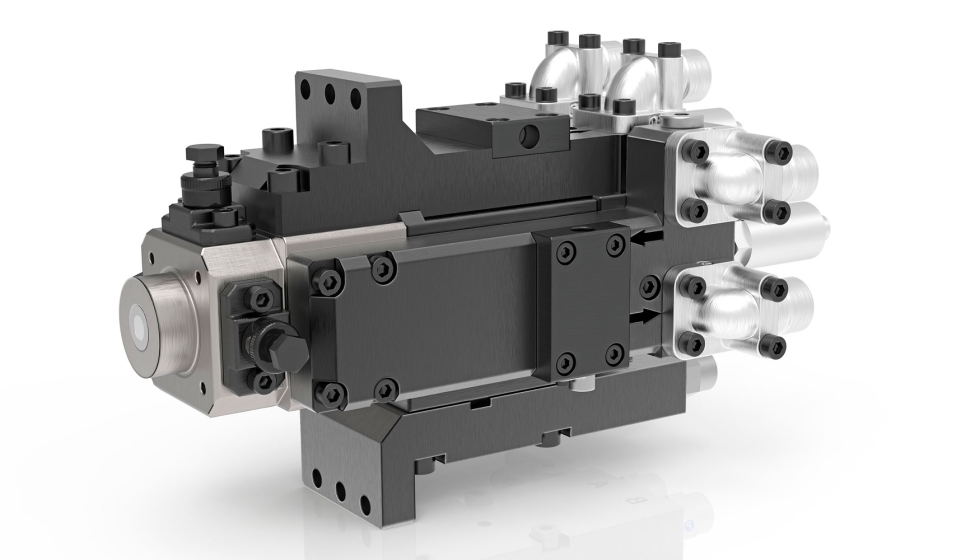

Um dos maiores desafios na implementação deste tipo de sistema é o planeamento e conceção para componentes de grandes dimensões, garantindo a flexibilidade necessária para diferentes tipos de peças. A MXW 4500 incorpora uma mesa giratória e placas de fixação ampliadas para acomodar diferentes dimensões, além de vários componentes que fornecem o poliuretano, como o sistema de dosagem RimStar Flex 8/8 com cabeças de mistura MK5 e MK8, que processa até 250 g/s. Também está disponível o sistema RimStar Compact 16/29, equipado com a nova cabeça misturadora MK10-3K, que permite uma produção de até 500 g/s. Este nível de precisão de dosagem é complementado por módulos de coloração que asseguram a correta aplicação da cor, quer através de sistemas 2K, quer através de aplicação direta.

A automatização deste laboratório foi concebida tendo em conta a eficácia. Alguns plásticos, como o polipropileno (PP), a poliamida (PA) e o polietileno (PE), necessitam de um pré-tratamento para garantir a adesão entre o termoplástico e o poliuretano. Para este efeito, o sistema inclui uma estação de tratamento por chama, bem como uma célula de corte para remover o excesso das peças, uma tecnologia também desenvolvida pela KraussMaffei, representada pela Folhadela Rebelo.

Controlo digital para maior precisão

O sistema incorpora também inovações digitais, como a função APCplus, que funciona como um 'piloto automático' para o processo de moldagem por injeção. Esta tecnologia permite manter constante o peso das peças, adaptando o ponto de comutação e a pressão de retenção em função da viscosidade da massa fundida, garantindo uma elevada precisão em cada injeção. Além disso, o sistema de monitorização DataXplorer regista mais de 1.000 sinais da máquina com uma resolução até 200 Hz, o que permite um controlo detalhado de todos os subprocessos do sistema ColorForm.

A KraussMaffei distingue-se como o único fornecedor do setor capaz de desenvolver e fabricar internamente todos os componentes necessários para o sistema ColorForm, garantindo uma integração perfeita sem problemas de compatibilidade. Esta é uma vantagem significativa, especialmente para os clientes que estão a começar a utilizar a tecnologia PUR.

REVISTAS

Media Partners

interplast.pt

InterPLAST - Informação profissional para a indústria de plásticos portuguesa