A escolha de um dos dois métodos dependerá dos requisitos específicos da aplicação e de considerações económicas

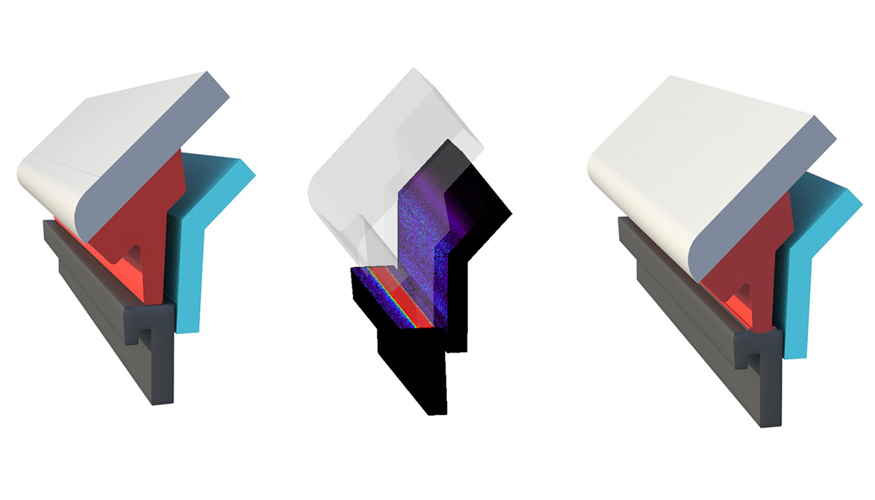

Secção transversal típica de soldadura a laser. Esquerda: Antes da soldadura, as peças são fixadas na sua posição final. O laser é então aplicado através de uma lente para completar a soldadura. Centro: Durante a soldadura, o calor é posicionado com precisão na área da soldadura sem afetar os componentes internos. Direita: após a soldadura, as rebarbas são mínimas (profundidade de soldadura típica: 0,5 mm). Fotografias: cortesia da Emerson.

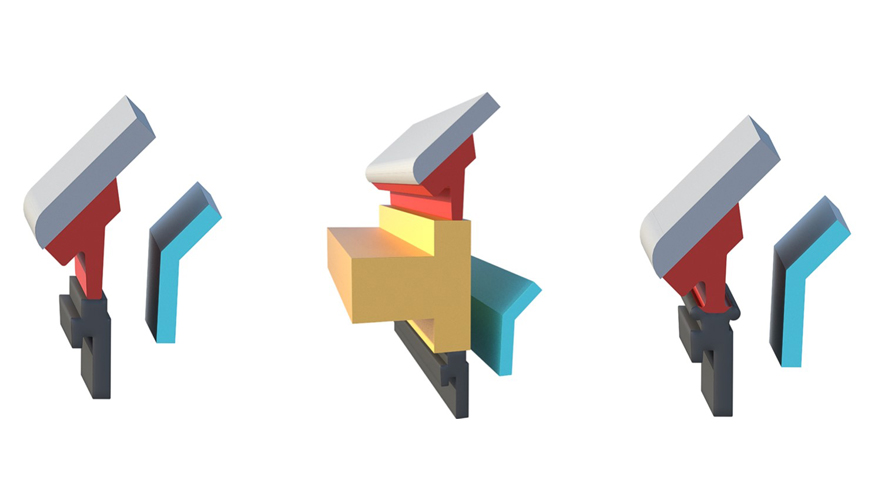

As duas tecnologias são bastante diferentes. Na soldadura por placa quente as duas peças a unir são pressionadas contra uma placa metálica aquecida até as extremidades amolecerem. A placa é então removida e as peças são pressionadas uma contra a outra, permitindo que as duas secções sejam unidas quando o plástico arrefece. O processo é relativamente simples: armazenar energia suficiente nas peças para derreter a lente e a caixa e, em seguida, prendê-las para criar a ligação. No entanto, tem alguns inconvenientes em termos de precisão e estética final. A profundidade da soldadura é normalmente de 1,5 mm ou mais, o que provoca uma deslocação lateral relativamente grande do material, designada por rebarba. Além disso, a rebarba de soldadura pode ser afetada pelo calor e pelo fumo das placas de aquecimento e, frequentemente, podem aparecer filamentos na área de soldadura quando a peça é retirada da placa quente.

Secção transversal típica de uma placa quente. Esquerda: As peças internas devem ser projetadas mais afastadas da área de soldadura para evitar o choque térmico. Centro: A lente e a caixa devem ser separadas na fase de aquecimento para aquecer a superfície de contacto da soldadura. A energia é armazenada nas peças antes da fase de união efetiva. Direita: após a soldadura, excesso de rebarba (profundidade típica de 1,5 mm). Fotografias: cortesia da Emerson.

Em contrapartida, com a soldadura a laser STTIr, os dois componentes são mantidos juntos sob pressão na posição final, enquanto a luz laser passa através de uma peça (a superfície transmissiva) e atinge a outra (a superfície absorvente), onde a energia laser é convertida no calor que funde a superfície de contacto de ambas as peças e cria a soldadura com o mínimo de rebarbas e uma estética superior. Esta tecnologia moderna oferece muitas vantagens nas aplicações atuais de iluminação automóvel.

A soldadura a laser é um método em que a energia é aplicada com precisão a uma área muito específica da junta, de modo a que o calor não afete as peças circundantes, como os componentes internos. O projetista pode até colocar peças sensíveis ao calor muito mais perto da linha de soldadura do que com a soldadura por placa quente. É possível controlar com precisão a profundidade da soldadura e, uma vez atingida a profundidade desejada (normalmente décimos de milímetro), pode desligar-se a energia do laser. Na soldadura por placa quente, é necessário adicionar calor suficiente à linha de soldadura antes da união, de modo a que a placa quente possa ser removida e as peças possam ser pressionadas em conjunto. Em geral, com esta tecnologia, é necessária mais fusão para obter soldaduras estanques, resultando em profundidades típicas de cerca de 1,5 mm ou mesmo mais (dependendo da geometria do farol). Com a soldadura a laser é muito mais fácil controlar a intensidade do calor em secções específicas do que com ferramentas aquecidas. Para requisitos de tolerância muito apertados, a soldadura a laser pode aquecer primeiro apenas as secções críticas do perímetro da linha de soldadura antes de completar o resto da soldadura.

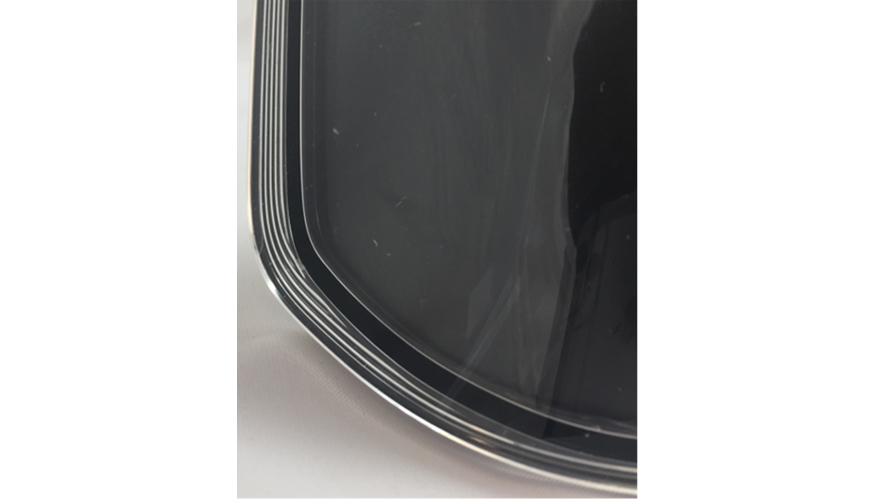

Grande plano da soldadura a laser de um farolim traseiro de um automóvel através de uma lente vermelha. Fotografias: cortesia da Emerson.

O tempo de ciclo típico para a soldadura a laser de faróis de automóvel é de 20 a 25 segundos, enquanto um ciclo de soldadura com placa quente pode ser de cerca de 40 segundos a 1 minuto, dependendo do formato do farol. Uma vez que é necessário cerca do dobro do tempo para produzir a mesma quantidade de peças com uma máquina de placa quente que com uma máquina de soldar a laser, uma operação de placa quente exigirá o dobro do equipamento e mais espaço e consumo de energia para produzir o mesmo volume anual que a soldadura a laser.

Os requisitos de energia para a soldadura STTIr são mais baixos do que para a soldadura por placa quente devido à simplicidade da sequência de soldadura: as peças são carregadas e pré-posicionadas na ferramenta inferior. A máquina de soldar dá então um golpe para fixar as peças e o laser é ativado. O aquecimento é praticamente instantâneo, pelo que a energia só tem de ser utilizada durante o ciclo de soldadura propriamente dito. Nas aplicações de placa quente, a ferramenta aquecida deve ser mantida a uma temperatura elevada mesmo durante o tempo de inatividade e, durante a fase de aquecimento da peça, deve ser armazenada mais energia nas peças para que o plástico amoleça o suficiente para ser unido. É necessário gerar mais fusão na fase de aquecimento para obter uma junta estanque após a soldadura. Além disso, devido às profundidades de cerca de 1,5 mm (como indicado acima), podem surgir rebarbas. Por outro lado, é possível poupar material, uma vez que a secção transversal de uma junta típica soldada a laser pode ser muito mais fina do que uma junta concebida para soldadura a quente, sem comprometer a integridade estrutural.

Grande plano da rebarba de soldadura (vista lateral). Foto: cortesia da Emerson.

A mecânica de uma máquina de soldadura a laser também é mais simples. Existem apenas duas placas e um eixo de movimento, ao passo que na soldadura por placa quente existe uma mesa de elevação, uma placa espelhada e uma consola suspensa, que têm de se mover em três eixos. Cada um destes componentes pode ser bastante pesado, exigindo mais potência para os mover.

A soldadura a laser pode ser utilizada numa grande variedade de materiais, incluindo os habitualmente utilizados na iluminação automóvel. O único requisito especial é que um material seja transparente ao laser e o outro absorvente à radiação laser, se bem que esta é uma configuração muito comum nos projetos de sistemas de iluminação automóvel (lente transparente e invólucro absorvente). Na soldadura com placa quente alguns materiais podem aderir à ferramenta aquecida, causando alguns problemas estéticos ao separar as peças de plástico da ferramenta. Qualquer forma pode ser soldada a laser se o desenho da peça seguir as normas de soldabilidade a laser. A equipa de aplicações da Branson pode oferecer assistência no desenvolvimento de aplicações para tornar praticamente qualquer forma soldável a laser. Superfícies altas (que podem dobrar em máquinas de soldadura por placa quente) ou cortes inferiores são facilmente adaptados à soldadura a laser, pelo que os designers têm mais liberdade e flexibilidade para desenvolver novas formas e funcionalidades.

Os sistemas de soldadura a laser podem ser facilmente integrados em linhas de produção automatizadas, permitindo um elevado rendimento e uma qualidade de soldadura consistente. Embora a soldadura por placa quente também possa ser automatizada, o processo pode ser muito mais difícil de implementar em determinados ambientes de produção devido à necessidade de equipamento volumoso e de tempos de ciclo mais longos.

Em geral, a soldadura a laser de plásticos oferece mais vantagens do que a soldadura por placa quente em termos de precisão, velocidade, versatilidade e automatização, tornando a STTIr a escolha preferida para uma multiplicidade de aplicações, especialmente as que requerem um elevado rendimento e uma produção de qualidade superior. No entanto, a escolha de um dos dois métodos dependerá dos requisitos específicos da aplicação e de considerações económicas. O custo pode ser um fator importante na escolha de uma ou outra tecnologia, mas o preço inicial não deve ser o único critério de seleção; o consumo de energia, o espaço na área de produção, a versatilidade e outros elementos determinantes discutidos acima também devem ser tidos em conta. A soldadura a laser, graças à sua flexibilidade, oferece uma grande variedade de designs de produtos que podem ser soldados com um desempenho superior, o que ajuda a atingir os objetivos de sustentabilidade e a reduzir o consumo de energia.

Emma Wood, gestora global de produtos para tecnologias não ultrassónicas na Emerson.

Marian Blasko, key account manager, automotive, na Branson (Emerson).

Sobre os autores

Emma Wood, diretora global da carteira de produtos não ultrassónicos da BransonTM, que inclui laser, vibração, vibração limpa, PulseStaking e tecnologias de infravermelhos. Wood tem uma licenciatura da Universidade de Maynooth e um MBA e um Certificado de Ensino Superior em Mudança Transformacional para Mercados Globais da Universidade da Cidade de Dublin.

Marian Blasko é gestor de grandes contas do setor automóvel para a linha de produtos de soldadura e montagem Branson na Emerson. Marian juntou-se à Emerson como engenheiro de aplicações e, ao longo da sua carreira, trabalhou em centenas de projetos que envolviam vários métodos de união de plásticos, tendo passado vários anos no segmento de iluminação automóvel. Marian tem um doutoramento em Tecnologias e Materiais para Engenharia Mecânica da Universidade de Tecnologia da Eslováquia.

interplast.pt

InterPLAST - Informação profissional para a indústria de plásticos portuguesa