Impressão 3D com polímeros de alta performance: Nova era para as indústrias mais exigentes

Magda Silva, Leonor Calado, Renato Reis, Ana Barroso, Joana Silva, Filipa Carneiro

10/02/2025A impressão 3D, também conhecida como manufatura aditiva, tem vindo a destacar-se como uma das tecnologias mais inovadoras e promissoras dos últimos anos. A sua importância reside na capacidade de transformar processos de produção em diversas indústrias, desde a fabricação de peças complexas na engenharia e no setor aeroespacial até à criação de próteses personalizadas na área médica. Este avanço tecnológico permite a criação de objetos tridimensionais a partir de modelos digitais, adicionando material por camadas, o que contrasta com os métodos tradicionais de manufatura que geralmente envolvem a subtração de material [1].

A evolução da impressão 3D começou na década de 1980, com a invenção da estereolitografia por Charles Hull [2]. Desde então, a tecnologia avançou significativamente em termos de precisão, velocidade e variedade de materiais utilizados. Existem diversas tecnologias, cada uma com as suas características e aplicações específicas. Entre as principais, destacam-se a Stereolithography (SLA), comum na odontologia para a conceção de próteses e implantes dentários, a Selective Laser Sintering (SLS), mais comum em ambientes industriais devido à facilidade de produção de pequenas séries, a Selective Laser Melting (SLM), utilizada para o fabrico aditivo de metais, e a Fused Deposition Modeling (FDM), que se destaca devido à sua acessibilidade e versatilidade. O processo de FDM envolve a extrusão de um filamento termoplástico através de um bico aquecido que deposita o material, camada por camada, para formar o objeto pretendido. Este método é amplamente utilizado em diversos setores devido ao seu custo relativamente baixo e à possibilidade de utilizar uma vasta gama de materiais [3].

Nos dias de hoje, a impressão 3D não só permite a prototipagem rápida, mas também a produção em massa personalizada, a redução de desperdício de materiais, e a descentralização da produção, possibilitando que sejam fabricados a partir de qualquer lugar do mundo [3].

Na técnica de FDM, a termoplasticidade do filamento apresenta um papel crucial no processo [4]. Esta propriedade representa a capacidade de o material polimérico ser moldado quando é aquecido a determinada temperatura, o que facilita a ligação entre as várias camadas durante a impressão e depois, voltar ao estado sólido quando arrefece. Quando comparado com processos como a injeção ou extrusão, a variedade de materiais disponíveis comercialmente ainda é reduzida, e inclui essencialmente acrilonitrila butadieno estireno (ABS) e ácido polilático (PLA) (os dois mais populares), polipropileno (PP), policarbonato (PC), tereftalato de polietileno (PET), nylon ou poliuretano termoplástico (TPU) [5].

Impulsionada pelos avanços tecnológicos das últimas décadas e a crescente preocupação com sustentabilidade ambiental e personalização, a impressão 3D estabeleceu-se como parte integrante da indústria moderna, indústria 4.0. Apesar de desafiante, este dinamismo tem propiciado um aumento da paleta de filamentos de fácil impressão, isto é, que materiais que permitam adesão entre camadas tenham estabilidade dimensional, adequado desempenho mecânico ou, ainda, que apresentem novas funcionalidades como condutividade elétrica ou smart [5, 6]. A exploração do fabrico aditivo com materiais reciclados e biopolímeros está também no centro desta revolução e em consonância com as preocupações ambientais.

Estas preocupações aliadas ao amadurecimento da tecnologia de manufatura aditiva têm suscitado a atenção das indústrias mais exigentes, como é o caso da médica, automóvel, aviação, aeroespacial e gás/petrolífera. O fácil acesso a uma impressora 3D em zonas remotas ou a bordo de navios, plataformas petrolíferas, estação aeroespacial ou em cenários de guerra possibilita a obtenção instantânea e in-situ de ferramentas e componentes essenciais. Naturalmente, os produtos imprimidos neste contexto devem ser capazes de operar em condições adversas, com desempenho alinhado com rigorosos níveis de segurança. Assim, do ponto de vista de melhoria de produto, têm-se multiplicado esforços para responder aos requisitos cada vez mais exigentes dos vários setores. Com polímeros de alto desempenho tais como polieterétercetona (PEEK), polieterimida (PEI) e polifenilsulfona (PPSU) é possível a obtenção de produtos aptos para elevadas temperaturas de serviço, estabilidade dimensional, com resistência química e robustez mecânica, sendo por isso, duradouros. Além disso, são leves e, por isso, ganham especial destaque pela possibilidade de redução de peso comparativamente a peças metálicas [7]. O desenvolvimento de compósitos de alta performance, maioritariamente com fibras de vidro ou materiais de carbono, surge, assim, como estratégia para responder aos rigorosos requisitos térmicos e mecânicos, e ainda contribuir para funcionalidades adicionais de condutividade elétrica ou proteção contra interferências eletromagnéticas, importantes para as áreas de aviação, aeroespacial e militar [7].

O processo de produção de filamentos compósitos pode ser complexo e exige cuidado para que os materiais de reforço sejam homogeneamente dispersos na matriz polimérica durante o processo de extrusão [4]. No âmbito de um projeto com a European Space Agency (ESA), o PIEP desenvolveu filamentos nanocompósitos de PEEK reforçado com nanotubos de carbono (CNTs) e nanoplaquetas de grafite, adequados para impressão 3D e com condutividade elétrica – Figura 1 a) [5].

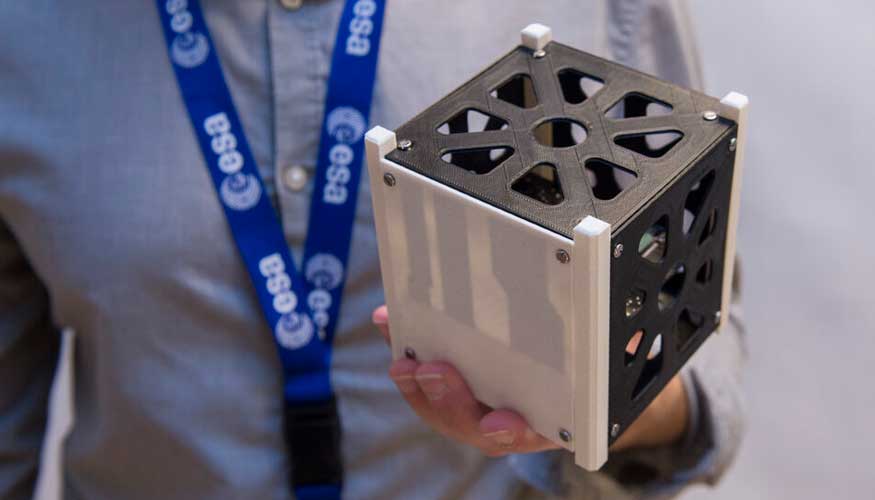

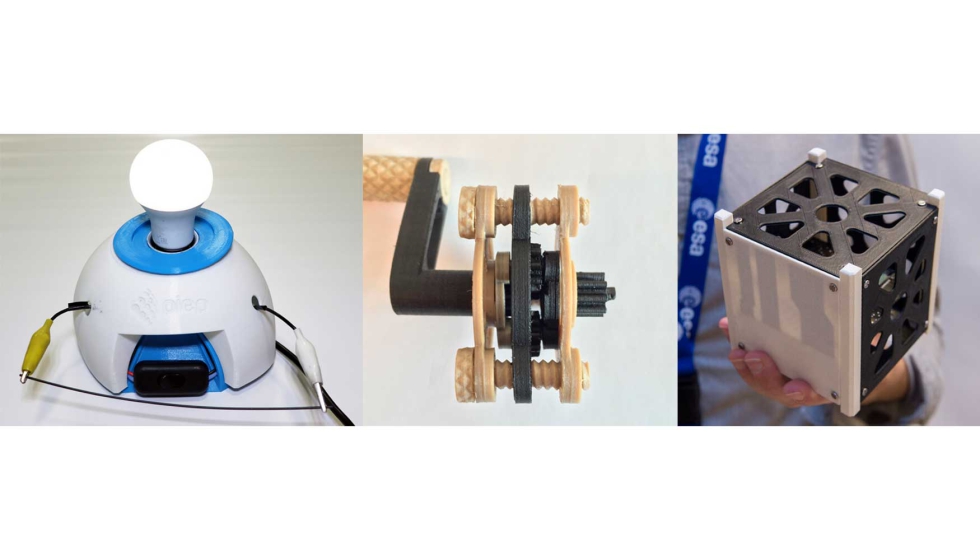

Figura 1. a) Filamento compósito para impressão 3D, com condutividade elétrica; b) Peça em PEEK e compósito de PEEK produzida por impressão 3D; c) satélite miniatura obtido por impressão 3D (CubeSat).

Com este filamento, a ESA conseguiu imprimir satélites 3D em miniatura - Figura 1 c) - que mantinham a condutividade elétrica, tornando este filamento como matéria-prima standard nas impressões 3D da agência. Sendo este material robusto mecanicamente, é ideal para produzir componentes essenciais ao dia a dia – Figura 1 b). Além disso, tem a vantagem de ser também condutor elétrico, impulsionando a visão de uma nova estratégia de manutenção nas estações espaciais [8].

Para continuar na vanguarda da inovação, o PIEP - com as áreas de Extrusão, Composição e Materiais Avançados (ECMA) e Design e Desenvolvimento de Produto (DDP) -, dispõe de conhecimento técnico e mantém investimento na capacidade tecnológica para desenvolvimento de filamentos compósitos de alta performance para impressão 3D, como se observa na Figura 2. Adicionalmente, a capacidade instalada no PIEP permite realizar todos os testes de impressão necessários de modo a validar a fiabilidade dos filamentos desenvolvidos. Além disso, a realização destes testes permite determinar quais os parâmetros de impressão recomendados a constar na ficha técnica do material.

Tal como existem métodos e modelos de calibração para as impressoras 3D, também existem modelos tridimensionais desenvolvidos para testar cada variável (temperatura, velocidade, retração, etc.), com o objetivo de determinar a combinação de parâmetros com melhores resultados de impressão para cada material. Para tal, o PIEP está equipado com impressoras FDM que cobrem uma vasta gama de materiais, desde os mais comuns (PLA, ABS, nylon, PC, PP, etc.), flexíveis com um valor mínimo de shore 70A (TPE e TPU), reciclados, biobased, e até mesmo materiais de alto desempenho devido às suas propriedades e características mecânicas capazes de responder a necessidades da indústria automóvel, aeronáutica e aeroespacial. Com a capacidade de alcançar temperaturas de impressão que ultrapassam os 500°C, estes equipamentos permitem a utilização de materiais como PEEK, PEI, poliamida-fibra de carbono (PACF), poliamida-fibra de vidro (PAGF), entre outros, para o desenvolvimento tanto de componentes simples como de modelos tridimensionais complexos, tirando partido da liberdade geométrica associada à tecnologia de FDM.

Num cenário de crescente procura por produtos personalizáveis e duradouros em condições adversas, a capacidade de imprimir polímeros e compósitos de alta performance representa uma transformação significativa nas indústrias mais exigentes. Torna-se assim, uma ferramenta estratégica que permite a criação de componentes de forma rápida, com excelente resistência mecânica, térmica e química, e ainda com menor desperdício, aliando a competitividade e o avanço tecnológico com a sustentabilidade.

Referências:

[1] Gibson, I., Rosen, D., & Stucker, B. (2015). Additive manufacturing technologies: 3D printing, rapid prototyping, and direct digital manufacturing, second edition. Springer. https://doi.org/10.1007/978-1-4939-2113-3

[2] Hull, C. W. (1986). Apparatus for production of three-dimensional objects by stereolithography. https://pubchem.ncbi.nlm.nih.gov/patent/US-6027324-A. U.S. Patent No. 4,575,330. Accessed 5 Nov. 2024.

[3] Ngo, T.D.; Kashani, A.; Imbalzano, G.; Nguyen, K.T.Q.; Hui, D. Additive manufacturing (3D printing): A review of materials, methods, applications and challenges. Compos. Part B Eng. 2018,143, 172–196. https://doi.org/10.1016/j.compositesb.2018.02.012

[4] Kristiawan, R., Imaduddin, F., Ariawan, D., Ubaidillah, Arifin, Z. A review on the fused deposition modeling (FDM) 3D printing: Filament processing, materials, and printing parameters. Open Engineering. 2021; 11(1), 639-649. https://doi.org/10.1515/eng-2021-0063

[5] Gonçalves J, Lima P, Krause B, Pötschke P, Lafont U, Gomes JR, Abreu CS, Paiva MC, Covas JA. Electrically Conductive Polyetheretherketone Nanocomposite Filaments: From Production to Fused Deposition Modeling. Polymers. 2018; 10(8), 925. https://doi.org/10.3390/polym10080925

[6] Cano-Vicent, A., Tambuwala, M.M., Hassan, S.S., Barh, D., Aljabali, A.A., Birkett, M., Arjunan, A., Serrano-Aroca, Ã. (2021). Fused deposition modelling: Current status, methodology, applications and future prospects. Additive Manufacturing. 2021; 47, 102378. https://doi.org/10.1016/j.addma.2021.102378

[7] Muhammad, A.; Rahman, M.R.; Baini, R.; Bakri, M.K.B. Applications of sustainable polymer composites in automobile and aerospace industry. Advances in Sustainable Polymer Composites 2021, 185-207. https://doi.org/10.1016/B978-0-12-820338-5.00008-4

[8] ESA, ‘3D printing CubeSat bodies for cheaper, faster missions’, Available at: https://www.esa.int/Enabling_Support/Space_Engineering_Technology/3D_printing_CubeSat_bodies_for_cheaper_faster_missions. Accessed 25 out 2024.

REVISTAS

Media Partners

interplast.pt

InterPLAST - Informação profissional para a indústria de plásticos portuguesa