Tiago Monteiro Matos¹, Carolina Coraini do vale Silva², António Inácio Barbosa e Sousa³, Jorge Lino Alves1, 4

17/03/2025¹Mestrado em Design Industrial e de Produto, Universidade do Porto

²Padrão Ortopédico, Porto

³Maquinsertek, Alfena

4Inegi, Faculdade de Engenharia da Universidade do Porto

Nesta área da saúde, destaca-se a disciplina que se ocupa do design, fabricação e aplicação de ortóteses e próteses (O&P) para melhorar a função física e qualidade de vida do ser humano (Sakib-Uz-Zaman & Khondoker, 2023). As O&P são dispositivos personalizáveis, com destaque nas próteses concebidas para substituir membros ou partes do corpo perdidas, permitindo restaurar a funcionalidade e autonomia dos utilizadores. Para a maioria das pessoas amputadas, estes dispositivos são essenciais para melhorar a sua mobilidade e a atividade no dia a dia, para além de contribuírem para a sua reabilitação e reintegração social (Rocha et al., 2021).

Aproximadamente 0,5% da população mundial necessita de uma prótese, mas apenas uma fração desta população tem acesso a estes dispositivos, em virtude dos elevados custos de aquisição, manutenção e terapias associadas (Ablan et al., 2022). O processo de fabrico convencional é caracterizado por processos morosos e múltiplas operações manuais que visam a adaptação às necessidades específicas de cada utente, mas também gera quantidades significativas de resíduos provenientes da utilização de materiais como o gesso, termoplásticos, silicone, álcool polivinílico (PVA), entre outros. Em resposta a essas limitações, investigadores e profissionais de O&P têm vindo a explorar as potencialidades do fabrico aditivo (FA), uma tecnologia que, conforme demonstrado por Ablan et al. (2022), pode reduzir os custos de produção até 56%. Paralelamente, estudos que compararam dispositivos fabricados por processos tradicionais com os produzidos através de FA, utilizando abordagens como a análise da marcha e avaliações de ajuste e conforto, evidenciaram que os produtos obtidos por FA respondem aos requisitos de personalização e bem-estar, comprovando a viabilidade desta abordagem inovadora (Sakib-Uz-Zaman & Khondoker, 2023; Zakręcki et al., 2024).

Neste enquadramento, o presente estudo propõe-se a investigar a aplicação do FA na produção de próteses acessíveis e personalizadas, avaliando-se a sua eficácia e benefícios nesta área da saúde.

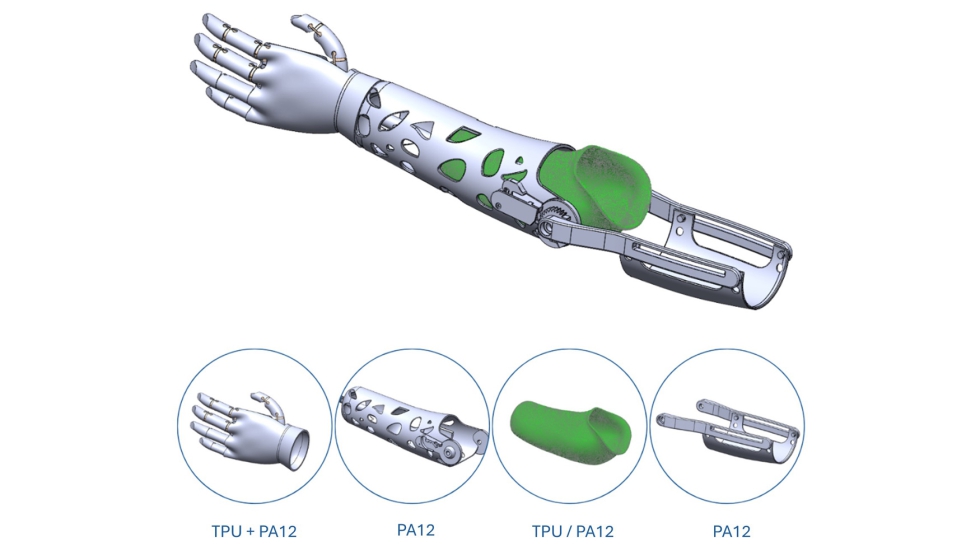

Nas aplicações biomédicas, a tecnologia mais frequente e amplamente utilizada é a fabricação por filamento fundido (FFF) (Figura 1). A sua relação custo-eficácia, versatilidade e facilidade de operação torna-a uma excelente escolha para o fabrico de protótipos, podendo, nalguns casos, ser utilizada para produção de peças finais. O processo de produção passa por aquecer um filamento de polímero ou compósito através de uma câmara de aquecimento que termina num bocal. A partir deste, o material fundido é depositado, camada sobre camada, na plataforma de construção. De seguida, o material arrefece, formando a estrutura desejada. Os materiais mais utilizados são os polímeros termoplásticos, como o acrilonitrilo butadieno estireno (ABS) e o ácido polilático (PLA). O poliuretano termoplástico (TPU) é um material flexível que também pode ser extrudido, pelo que é adequado para o FFF (D’Orey Leal et al., 2023). Para alguns projetos, incluído este, o TPU é utilizado para imprimir dedos e/ou articulações interfalângicas. Por outro lado, atualmente, no mercado ortopédico, têm vindo a ser implementadas algumas soluções que utilizam o FA através da tecnologia da HP Multi Jet Fusion (MJF) (Figura 2). Este processo consiste no aquecimento uniforme de um leito de pó, camada a camada, sendo aplicados dois agentes que apoiam o processo de impressão. O primeiro, com propriedades que multiplicam a absorção térmica, é distribuído nas áreas da peça. O segundo agente é aplicado nos contornos exteriores das peças para facilitar a separação do pó não fundido. Para o desenvolvimento destes dispositivos, incluindo o caso de estudo, o material mais comum é a poliamida PA12, devido à sua elevada resistência mecânica, térmica e à fadiga. Quanto ao fator estético, as peças podem ser polidas, tingidas, lacadas, pintadas a pó ou coladas (Zakręcki et al., 2024).

Este processo também está a ser utilizado na criação de próteses mecânicas personalizadas. Estes dispositivos são desenvolvidos com base no conceito de ‘Design para o Fabrico Aditivo’ (DfAM) que pode permitir um melhor desempenho e resolução de desafios técnicos. Entre as principais vantagens desta abordagem destacam-se a personalização, a relação custo-eficácia e a repetibilidade. Além disso, a otimização topológica, viabilizada pelo DfAM e caracterizada pelo uso de estruturas em treliça, permite reduzir o consumo de material, aumentar a robustez mecânica e possibilitar a construção mecânica de O&P (Sakib-Uz-Zaman & Khondoker, 2023).

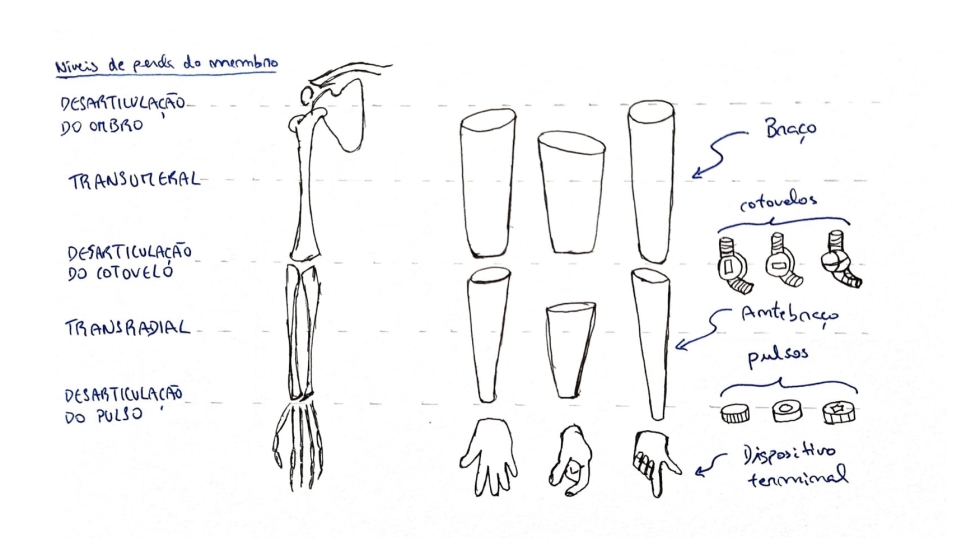

Em termos de utilização, as próteses mecânicas integram a categoria de próteses funcionais, cujo funcionamento depende, principalmente, do movimento das articulações. Por exemplo, no caso dos amputados transradiais, os mecanismos de preensão simples podem ser acionados através da flexão do cotovelo, com o auxílio de cordas, fios, ou elásticos para movimentar os dedos (Figura 3) (Ferreira et al., 2018).

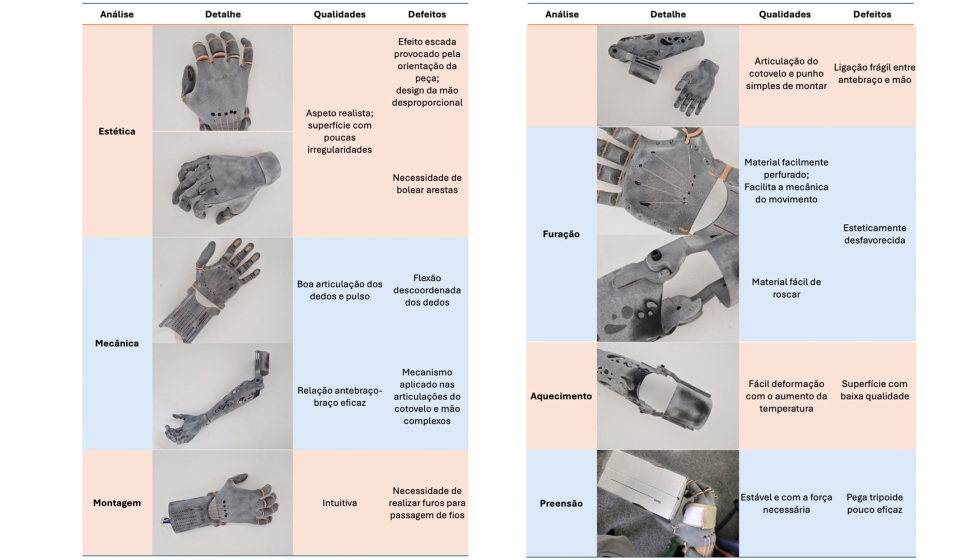

No início da década de 2010, surgiram as primeiras próteses de membros superiores impressas em 3D, muitas delas impulsionadas pela comunidade global E-Nable. Esta organização mundial atraiu milhares de entusiastas e profissionais da impressão 3D para desenvolver próteses mecânicas de baixo custo para os membros superiores, acessíveis a crianças e pessoas necessitadas, face aos elevados preços do mercado das próteses (entre 4.000 e 10.000€) (Ferreira et al., 2018). Neste estudo, dois modelos da E-Nable: ‘Kinetic Hand’ e ‘Kwawu Arm 2.0’, disponíveis gratuitamente no ‘Thingiverse’ (https://www.thingiverse.com/), foram selecionados para testes preliminares antes da produção do modelo final. Ambos foram impressos na sua maior parte em PA12 numa impressora HP Jet Fusion 5200 (Figura 2), à exceção dos componentes correspondentes às articulações, que foram impressos em TPU numa impressora Creality CR-10 Smart Pro (Figura 1). Terminada a impressão, todas as peças requerem um pós-processamento. No MJF, esta etapa ocorre numa estação de processamento HP Jet Fusion 5200, enquanto no FFF, é através de trabalho manual com lixas e ferramentas como alicates e bisturis. A assemblagem do sistema foi concluída com a ajuda de fio de nylon com 0,6 mm de espessura de 13,60 kgf, e outros acessórios. A análise inicial considerou fatores como a estética, mecânica e montagem. De seguida, as peças foram submetidas a alguns testes para avaliar o comportamento do material em operações de furação e variações de temperatura. Com base nos resultados positivos das etapas anteriores, optou-se por testar alguns movimentos de preensão apenas no modelo ‘Kinetic Hand’. A Tabela 1 resume as conclusões retiradas destes testes preliminares.

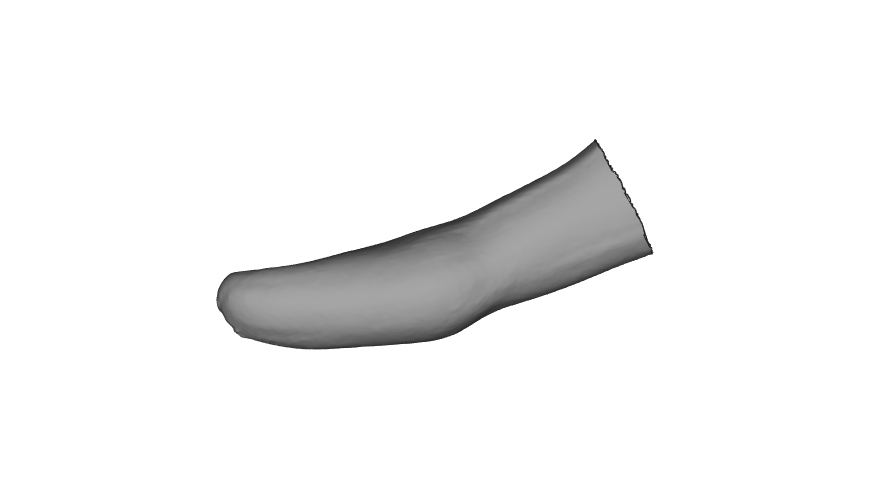

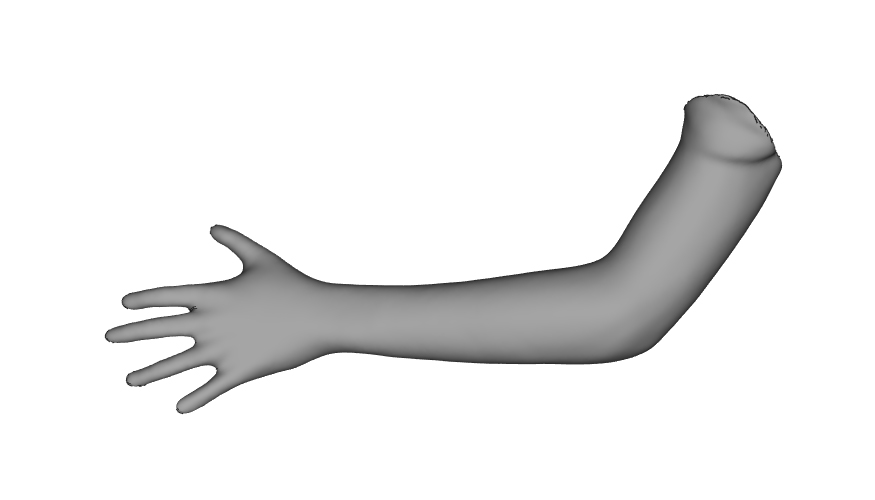

Após esta fase inicial, o principal desafio foi o desenvolvimento de uma prótese mecânica transradial para o caso de estudo. O trabalho, realizado em parceria com as empresas Padrão Ortopédico e Maquinsertek, tem sido um processo contínuo na partilha de recursos e conhecimentos para aprimorar o design do produto. A primeira fase ocorreu em contexto de consulta de um utente para a digitalização 3D e recolha de medidas do membro residual esquerdo (Figura 4) e contralateral direito (Figura 5).

Em seguida, com o suporte dos softwares 3D Orten (Proteor) e SolidWorks (2023), iniciou-se o processo de modelação 3D. O encaixe foi desenvolvido a partir do tratamento e retificação do modelo 3D dos membros residual e contralateral e o restante conjunto com base nos dois membros e no encaixe anteriormente mencionado (Figura 6).

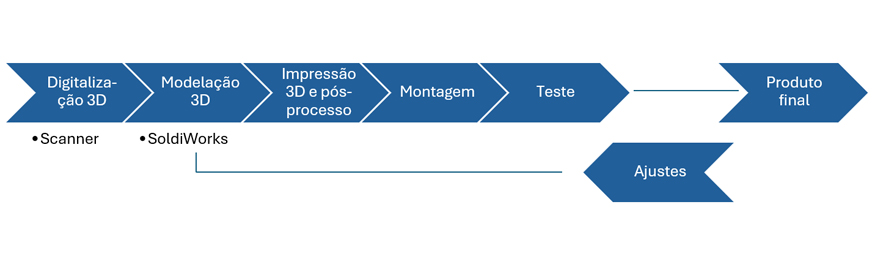

As próximas etapas envolverão a impressão do modelo, montagem, testes práticos e eventuais ajustes, recorrendo às tecnologias de FA disponíveis no HUB3D da MAQUINSERTEK, tendo esta última, no início de 2024, criado com o apoio das agendas mobilizadoras do PRR, um centro de fabricação aditiva dentro da rede de ‘Test Bed Digitalplás’, que visa a disponibilização de infraestruturas e equipamentos para o desenvolvimento experimental, com foco no setor dos polímeros e suas aplicações. Na figura 7, está representado o ‘workflow’ deste processo.

Este projeto integrou conhecimentos interdisciplinares, como o estudo da anatomia funcional do membro superior, o funcionamento e composição de uma prótese mecânica e o design e modelação 3D destes dispositivos. A produção de protótipos foi essencial para compreender o comportamento do PA12 e do TPU, bem como a sua interação quando conectados. A tecnologia Multi Jet Fusion destaca-se por oferecer melhores propriedades estéticas e mecânicas para um produto final, embora com custos mais elevados. A fabricação por filamento fundido permite obter peças de menor custo, embora com qualidade mais baixa, nomeadamente maior rugosidade, no entanto, torna-se fundamental na produção e validação de protótipos. Com este enquadramento, prevê-se que o desenvolvimento do produto final levante alguns desafios, sobretudo na otimização do design resultante dos testes e ajustes necessários após o primeiro contacto com o utente.

Referências

Ablan, L. X. J. A., Cortez, J. V. P., Custodio, J. M. F., Co, H. S., Vicerra, R. R. P., Baldovino, R. G., Bugtai, N. T., & Munsayac, F. T. (2022). Design of A 3d-Printed Body-Driven Transradial Prosthesis with Multiple Grasping Patterns. 2022 IEEE 14th International Conference on Humanoid, Nanotechnology, Information Technology, Communication and Control, Environment, and Management, HNICEM 2022. https://doi.org/10.1109/HNICEM57413.2022.10109482

Barrios-Muriel, J., Romero-Sánchez, F., Alonso-Sánchez, F. J., & Salgado, D. R. (2020). Advances in orthotic and prosthetic manufacturing: A technology review. Materials 13(2). https://doi.org/10.3390/ma13020295

D’Orey Leal, D., Lino Alves, J., & Miranda, S. (2023). Recycling of External Prostheses Waste for 3D Filament Manufacturing. Low-Cost Hand for the E-Nable Project. International Conference on Polymer Process Innovation, Guimarães, Portugal, September 13-15.

Ferreira, D., Duarte, T., Alves, J. L., & Ferreira, I. (2018). Development of low-cost customised hand prostheses by additive manufacturing. Plastics, Rubber and Composites, 47(1), 25–34. https://doi.org/10.1080/14658011.2017.1413793

L. Weinstein, S., & A. Buckwalter, J. (2005). Turek’s orthopaedics _ principles and their application (PDFDrive), sixth edition.

LimbForge. (2020). 3D-printed prosthetics improve lives in the world’s poorest regions. AutoDesk. https://www.autodesk.com/customer-stories/limbforge

Rocha, J. M. G., Fernandes, J. B., Matos, J. P., & Da Silva, A. F. C. (2021). Perception of Reality vs. Professional Reality in Unilateral Lower Limb Prothesis User Amputees. IOSR Journal of Nursing and Health Science 10(4) II, 10, 15–20. https://doi.org/10.9790/1959-1004021520

Sakib-Uz-Zaman, C., & Khondoker, M. A. H. (2023). Polymer-Based Additive Manufacturing for Orthotic and Prosthetic Devices: Industry Outlook in Canada. Polymers 15(6), MDPI. https://doi.org/10.3390/polym15061506

Zakrecki, A., Cieslik, J., Bazan, A., & Turek, P. (2024). Innovative Approaches to 3D Printing of PA12 Forearm Orthoses: A Comprehensive Analysis of Mechanical Properties and Production Efficiency. Materials 17(3), 663. https://doi.org/10.3390/ma17030663

interplast.pt

InterPLAST - Informação profissional para a indústria de plásticos portuguesa