A longa experiência da Periplast no fabrico de equipamentos industriais para extrusão de polímeros levou a empresa leiriense a aventurar-se no maravilhoso mundo novo do fabrico aditivo, mas com um 'twist' diferenciador em relação às soluções já existentes no mercado. Denominado por Extrubot, o equipamento desenhado e fabricado ‘in house’ está preparado para imprimir peças complexas, de grandes dimensões, graças à possibilidade de integração em sistemas robóticos ou de eixos cartesianos. Daniel Sousa, diretor-geral da Periplast, explica-nos os pormenores por trás desta inovação “desenvolvida para responder à crescente procura por tecnologias mais eficientes e flexíveis”.

A Periplast fabrica extrusoras há cerca de 40 anos, por isso, foi relativamente fácil fazer esta transição, já que o processo de extrusão é a base da impressão 3D de termoplásticos. Essencialmente, aproveitamos o conhecimento acumulado para desenvolver uma solução inovadora que desse resposta às necessidades do mercado, que procurava uma alternativa eficiente, acessível e altamente competitiva, direcionada para setores que exigem prototipagem rápida, produção personalizada e um elevado nível de customização.

A nossa primeira extrusora aditiva nasce neste contexto e no âmbito do projeto mobilizador PT 2020 Add.Additive (2017-2020), que nos permitiu desenvolver as primeiras unidades. Após a conclusão do projeto, adicionámos esta tecnologia ao nosso portefólio, designando-a como Extrubot, que inclui a extrusora, o sistema de alimentação, a desumidificação da matéria-prima e a mesa de impressão. Desta forma, oferecemos ao mercado um sistema automatizado para a impressão 3D de peças complexas e de grandes dimensões.

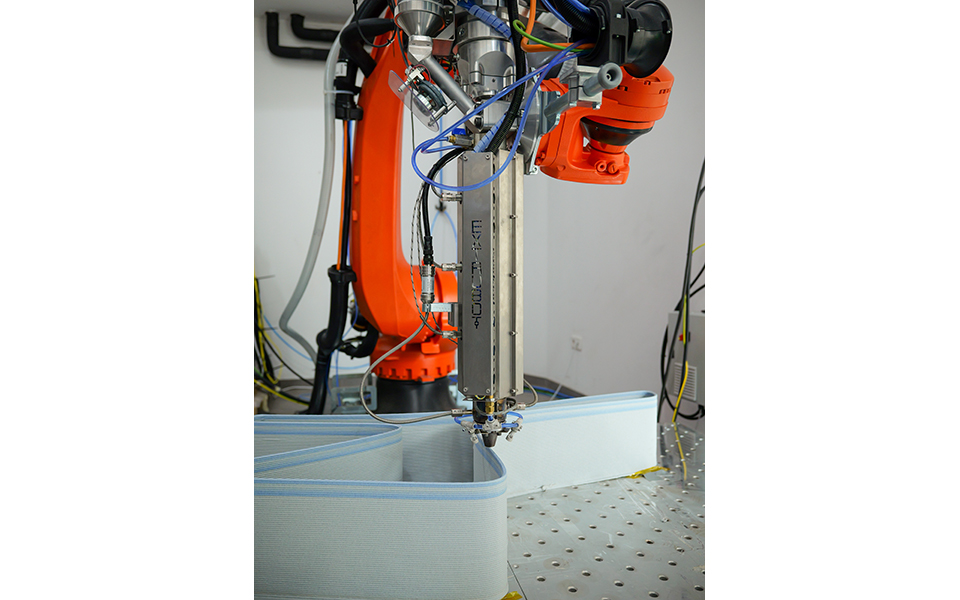

O nosso sistema baseia-se em tecnologia avançada que se distingue das impressoras tradicionais 3D pela utilização de pellets termoplásticos (FGF), que pode ser acoplada a um sistema robótico ou sistema de eixos cartesianos, garantindo a flexibilidade e precisão na produção de peças e componentes.

Uma das principais inovações deste sistema é a adoção de estratégias disruptivas de deposição de material, como a deposição em modo angular, que permite a construção de peças ocas de grandes dimensões, algo inviável com as tecnologias convencionais de fabrico aditivo.

Desenvolvida para responder à crescente procura por tecnologias mais eficientes e flexíveis, esta inovação visa otimizar processos produtivos, reduzir custos operacionais e diminuir tempos de produção.

O Extrubot é composto por diversos componentes essenciais que garantem um processo eficiente, preciso e robusto. Na base deste sistema, os diferentes componentes são controlados por um computador central que executa o Extrusion Controller, um software desenvolvido ‘in-house’. Este software comandado a partir de um ecrã sensível ao toque de 22” assegura as condições ideais do processo, monitorizando e regulando parâmetros como temperatura e velocidade dos diferentes componentes, garantindo uma operação estável e otimizada.

O processo inicia-se com a secagem e alimentação contínua das matérias-primas à extrusora, assegurando um fluxo de material estável e uniforme. Dependendo da aplicação e das dimensões das peças a produzir, a extrusora pode ser integrada num robô industrial ou num sistema de eixos cartesianos, permitindo uma deposição precisa do material de acordo com a geometria desejada.

Um dos componentes fundamentais do sistema é a mesa de deposição aquecida, que proporciona aderência e controle térmico durante a impressão, viabilizando a fabricação de peças com elevada complexidade geométrica e alta precisão dimensional.

A integração perfeita entre a extrusora e os sistemas de movimentação desempenha um papel central na garantia de uma deposição contínua e uniforme do material, assegurando a qualidade e a repetibilidade das peças produzidas. Para otimizar essa integração, estabelecemos parcerias estratégicas com a Aibuild e a Adaxis, que fornecem software avançado para a geração de trajetórias e controle inteligente da extrusão e de preparação através de tecnologia ‘digital twin’. Essas soluções digitais garantem previsibilidade e repetibilidade ao processo, tornando-o mais eficiente e fiável.

Este tipo de equipamentos tem de ser leve, para poder ser montando em robôs sem perder robustez e, por isso, recorremos à utilização de servomotores e redutores altamente precisos e leves, que permitem variar facilmente a relação entre velocidade de extrusão e binário, um aspeto extremamente útil quando precisamos de processar diferentes tipos de polímeros. Também o sistema de alimentação à extrusora por vácuo teve de ser repensado para que o sistema possa trabalhar autonomamente, já que os operadores não podem entrar na zona de produção.

O design da extrusora com diferentes zonas de aquecimento isoladas termicamente, a pensar no consumo energético, permite atingir temperaturas de extrusão de até 350 °C, com capacidade de produção de até 40 kg/h, no caso do modelo de maior porte, sendo possível utilizar bicos de extrusão standard entre 2 a 24 mm de diâmetro.

O sistema de controlo da extrusora permite a criação de várias receitas de processamento para diferentes materiais, ou usar as receitas predefinidas para os materiais mais comuns no mercado. O sistema está também equipado com protocolos de comunicação aptos para comunicar com os robôs, permitindo um controlo totalmente automatizado do processo de impressão.

As extrusoras estão também equipadas com um sistema de alimentação auxiliado por um sistema de vibração integrado, garantindo uma alimentação constante e fiável mesmo nos materiais mais difíceis como os reciclados.

Por fim, foi também implementado recentemente um sistema de arrefecimento do material extrudido, permitindo a utilização de velocidades de impressão mais altas, visto que desta forma não é necessário recorrer a velocidades de impressão lentas para garantir que o polímero solidifique o necessário para ser depositada, de seguida, a próxima camada.

A maior vantagem é a nossa experiência em fabricar equipamentos duráveis, desenhados para trabalhar 365 dias por ano, 24 hora por dia. As extrusoras aditivas herdaram essa história e oferecem uma solução inovadora e eficiente para o fabrico aditivo, aliando flexibilidade, precisão e economia.

Estas extrusoras que, tal como as que sempre fabricamos para a indústria, recorrem ao uso de pellets em vez de filamento, reduzem os custos da matéria-prima e ampliam a gama de materiais disponíveis, incluindo opções recicladas, tornando o processo mais económico e sustentável.

Outro destaque a referir é a elevada velocidade de produção proporcionada pela tecnologia robótica, que otimiza os tempos de fabrico sem comprometer a qualidade ou a precisão. Com todas estas vantagens, as extrusoras da Periplast afirmam-se como uma solução competitiva para empresas que necessitam de prototipagem rápida, produção personalizada e soluções de grande escala com excelente custo-benefício.

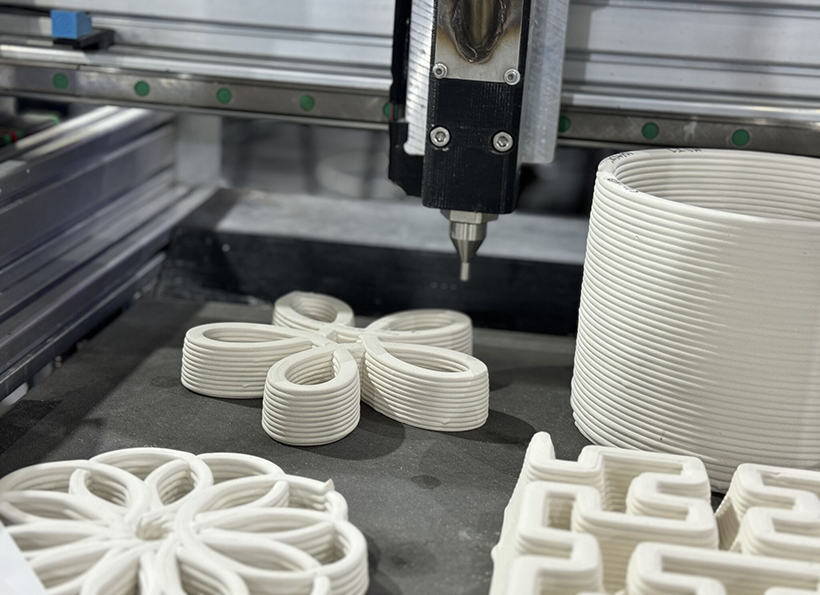

A solução da Periplast foi desenvolvida para oferecer máxima versatilidade na impressão 3D, permitindo a utilização de uma ampla gama de materiais, desde termoplásticos comuns até polímeros técnicos avançados. Entre os principais materiais suportados destacam-se o PLA, ABS, PETG, policarbonatos e poliamidas, bem como compósitos reforçados com fibras, como fibra de vidro, fibra de carbono e fibras naturais, garantindo elevada resistência e desempenho para aplicações industriais exigentes.

Além disso, a tecnologia permite o uso tanto de materiais virgens como reciclados, promovendo um fabrico mais sustentável sem comprometer a qualidade ou a durabilidade das peças. A flexibilidade na escolha dos materiais depende da aplicação final e dos requisitos específicos de desempenho, permitindo que os nossos clientes adaptem a produção às suas necessidades com total precisão e eficiência.

A nossa solução de fabrico aditivo é especialmente adequada para setores que valorizam a inovação, a personalização e a eficiência na produção. Na indústria automóvel, é ideal para o desenvolvimento de protótipos rápidos, gabaris, peças funcionais e moldes personalizados.

No setor aeronáutico e aeroespacial, destaca-se pela capacidade de produzir componentes leves, resistentes e de geometrias complexas, essenciais para a otimização do desempenho estrutural, podendo inclusive ser usado para produzir barcos sem ter de passar por três processos extra que, atualmente, são usados na sua conceção.

No setor da construção e design de interiores, esta tecnologia permite a criação de estruturas de grande escala, peças decorativas e soluções feitas à medida. Já na indústria de máquinas e equipamentos, possibilita a produção de peças sob medida e protótipos rápidos, adaptando-se às necessidades específicas de cada aplicação.

A área da saúde e medicina também beneficia desta solução, com a possibilidade de fabricar dispositivos personalizados e componentes adaptados a cada paciente. Além disso, a tecnologia é amplamente utilizada em investigação e desenvolvimento, tornando-se uma ferramenta indispensável para laboratórios e centros de inovação que exploram novos materiais e processos.

A sustentabilidade é outro fator chave, já que o sistema está preparado para utilizar materiais reciclados, promovendo assim processos de fabrico mais ecológicos. Com esta tecnologia, ajudamos empresas de diferentes setores a inovar, reduzir custos e aumentar a competitividade no mercado.

A Periplast pretende responder às necessidades das empresas nacionais que apostam na inovação e no fabrico aditivo, enquanto se posiciona como um concorrente forte no cenário internacional, onde a procura por soluções avançadas e economicamente vantajosas continua a crescer. Graças à eficiência e versatilidade das nossas extrusoras, conseguimos adaptar-nos às exigências específicas de cada setor e mercado, reforçando a nossa posição como uma marca de referência no fabrico aditivo, tanto a nível local como global.

Sim, a solução já está disponível no mercado e em constante desenvolvimento para garantir o máximo desempenho e atender às necessidades dos nossos clientes.

Temos unidades instaladas quer em ambiente industrial, quer em ambiente laboratorial, incluindo parcerias estratégicas com entidades de excelência como a Universidade do Minho, o CDRSP-IPLeiria e o CeNTI, onde a solução tem demonstrado a sua eficácia, flexibilidade e impacto positivo nos processos produtivos. Estas colaborações têm sido essenciais para validar e otimizar a nossa tecnologia, assegurando que ela atenda aos mais altos padrões de qualidade.

Continuamos a expandir a nossa presença no mercado, oferecendo suporte técnico especializado e acompanhamento contínuo, garantindo assim a máxima satisfação e sucesso na implementação da nossa tecnologia. Estamos completamente preparados para apoiar as empresas na adoção do fabrico aditivo, assegurando uma transição eficiente e sem complicações.

A Periplast está continuamente a explorar novas oportunidades de inovação, tanto na área do fabrico aditivo como noutras tecnologias e segmentos industriais.

Atualmente, estamos a desenvolver vários projetos de I&D para expandir as capacidades da nossa tecnologia e integramos três agendas do PRR - Sustainable Plastics, Produtech e INOV.AM -, focadas na economia circular e fabrico aditivo.

O projeto Sustainable Plastics visa a valorização de plásticos pós-consumo, principalmente plásticos mistos de difícil recuperação atualmente, como matéria-prima em produtos de elevado valor acrescentado, no desenvolvimento de postes de telecomunicações eco sustentáveis.

O projeto BioEquip, da agenda Produtech, tem foco no desenvolvimento de soluções industriais orientadas à extração de bioativos e fabrico de matérias-primas (biocompósitos) a partir de biomassa cobrindo toda a cadeia de valor para o desenvolvimento e implementação de novas unidades industriais produtivas, ou seja, as fábricas do futuro de produção de biomateriais.

No âmbito da agenda INOV.AM, a Periplast participa em vários projetos focados no fabrico aditivo de grande escala e na utilização de materiais sustentáveis. O Large Dimension Products foca-se no fabrico de produtos sustentáveis para ambientes exteriores, combinando a flexibilidade do fabrico aditivo com o uso de resíduos plásticos urbanos reciclados. Esta agenda inclui também o projeto MoldPrint.XL, que visa a criação de uma célula de fabrico aditivo com uma área de construção de 12 metros, capaz de processar termoplásticos recicláveis para a produção de moldes e peças de grandes dimensões, para a indústria naval, no qual também participamos. Tal como acontece no LAAM.Composite, que pretende desenvolver uma unidade de fabrico aditivo para compósitos reforçados com fibras contínuas e matrizes termoplásticas recicladas, promovendo soluções sustentáveis para diversos setores. Finalmente, ainda no âmbito da agenda INOV.AM, participamos no ConformalWood, que aposta na produção de componentes complexos com fibras de madeira e cortiça, utilizando processos de extrusão e impressão em cama de grânulos.

Com a participação nestes projetos a Periplast reforça a aposta na inovação e na economia circular, desenvolvendo soluções tecnológicas que impulsionam a sustentabilidade e a eficiência produtiva.

Além disso, colaboramos com parceiros de investigação e desenvolvimento para criar soluções adaptadas às necessidades específicas de diferentes setores, promovendo a eficiência produtiva e a redução do impacte ambiental. O compromisso com a inovação é um pilar essencial da nossa estratégia e acreditamos que estas iniciativas irão reforçar ainda mais a posição da Periplast no mercado global.

interplast.pt

InterPLAST - Informação profissional para a indústria de plásticos portuguesa