Rita Marques, Catarina I. Faria, Silvia Cruz

29/10/2025Embora o aumento da capacidade produtiva global de b-bTPs contribua para mitigar as limitações associadas ao custo e ao fornecimento, a sua utilização em larga escala continuará a depender do desenvolvimento de soluções que permitam otimizar o seu comportamento durante o processamento e assegurar a compatibilidade com os requisitos de desempenho exigidos pela indústria.

É neste contexto que surge o projeto europeu VITAL (InnoVatIve processing Technologies for bio-based foAmed thermopLastics), centrado no desenvolvimento de soluções para superar as limitações inerentes do processamento de b-bTPs com estruturas microcelulares, com o objetivo de acelerar a transição para cadeias de valor Sustainable by Design. O projeto incide em três abordagens de processamento distintas, entre as quais se destaca a moldação por injeção de espumas (Foam Injection Moulding), liderada pelo PIEP.

Para validar o potencial industrial das soluções desenvolvidas, o projeto contempla o desenvolvimento de demonstradores em setores industriais estratégicos, como o dos eletrodomésticos e o automóvel, permitindo avaliar o desempenho de b-bTPs e processos em aplicações com diferentes requisitos ao nível de desempenho mecânico, estabilidade dimensional e resistência térmica, demonstrando a viabilidade da utilização deste tipo de materiais em soluções funcionais e sustentáveis em diferentes indústrias. Os demonstradores industriais definidos incluem componentes atualmente produzidos com polímeros de origem fóssil, como o poliestireno de alto impacto (HIPS) e o polipropileno (PP), os quais serão substituídos por formulações de base biológica otimizadas no âmbito do projeto, permitindo, assim, validar o comportamento destes materiais em contextos industriais reais.

Após a definição dos requisitos e especificações dos materiais para os demonstradores dos parceiros do setor automóvel e de eletrodomésticos (Farplas, Tofas e Arçelik, empresas do grupo Stellantis e fabricantes de marcas como a BEKO), iniciou-se o processo de aquisição e caracterização dos b-bTPs. Esta fase revelou-se particularmente exigente, devido à degradação térmica observada durante a moldação e, consequentemente, à perda significativa de propriedades mecânicas, especialmente da resistência ao impacto. Para ultrapassar estas limitações, e sendo o VITAL um consórcio multidisciplinar, os parceiros Floreon (UK) e Avient (IT) desenvolveram em conjunto sete formulações modificadas de poliácido láctico (PLA), contendo diferentes aditivos e agentes compatibilizadores. Estas formulações foram testadas nas instalações do PIEP, que realizou uma caracterização detalhada, tendo como foco a compatibilidade com os agentes expansores, químicos e físicos (CO2 e N2) e a melhoria da resistência ao impacto, uma vez que as restantes propriedades se encontravam dentro dos intervalos aceitáveis para os demonstradores desde a primeira composição. Com base nos resultados experimentais, foi selecionada a formulação FLmDT-07 como a mais adequada, tendo sido posteriormente aplicada nos demonstradores industriais.

Um dos objetivos do projeto consistiu na criação de uma base de dados com as propriedades dos b-bTPs com estruturas microcelulares, reunindo informação sobre as estruturas celulares obtidas e as respetivas propriedades físicas, térmicas, mecânicas, entre outras. Esta base de dados visa apoiar não só na modelação do próprio material, viabilizando a realização de simulações ao nível do desempenho estrutural, mas também na simulação do processo produtivo através de softwares comerciais como o Moldex3D. Para além da integração deste material no banco de materiais do Moldex 3D, os dados foram igualmente disponibilizados na plataforma MatWeb, estando a ficha pública do material acessível para consulta.

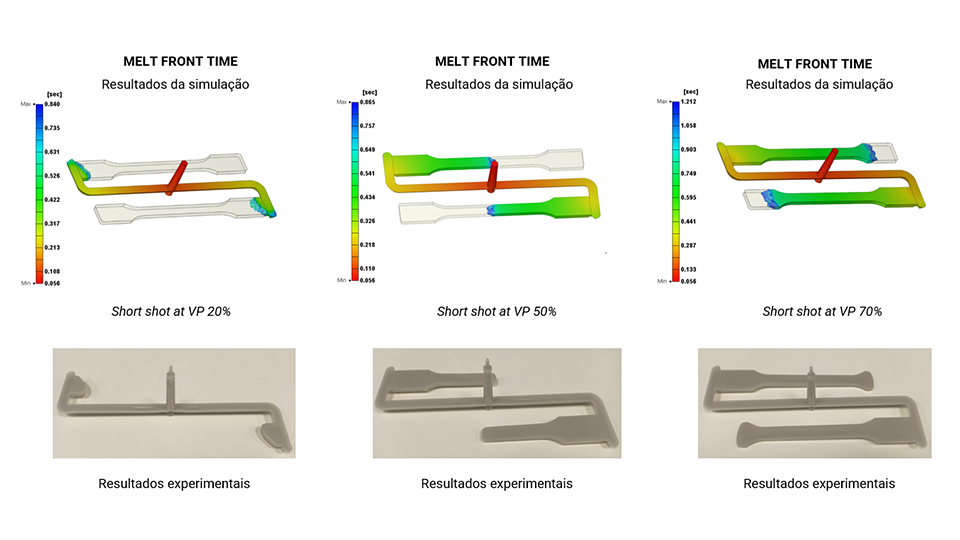

No que respeita aos estudos realizados com agente expansor químico, foram realizados ensaios experimentais e simulações do processo produtivo (Moldex 3D) para avaliar a solubilidade e o comportamento do CT3287 da Avient no polímero, considerando diferentes percentagens de incorporação. Para comparar e validar os resultados obtidos através da simulação do processo, foram produzidos provetes de tração. Esta correlação entre a simulação e os resultados experimentais é essencial para validar a precisão dos modelos numéricos e otimizar as condições de processamento. Através da análise da Figura 1, verifica-se que a análise do enchimento progressivo demonstrou uma boa correlação entre os resultados obtidos na simulação e as peças produzidas.

(Figura1 ) Simulação vs. Resultados experimentais – Material virgem.

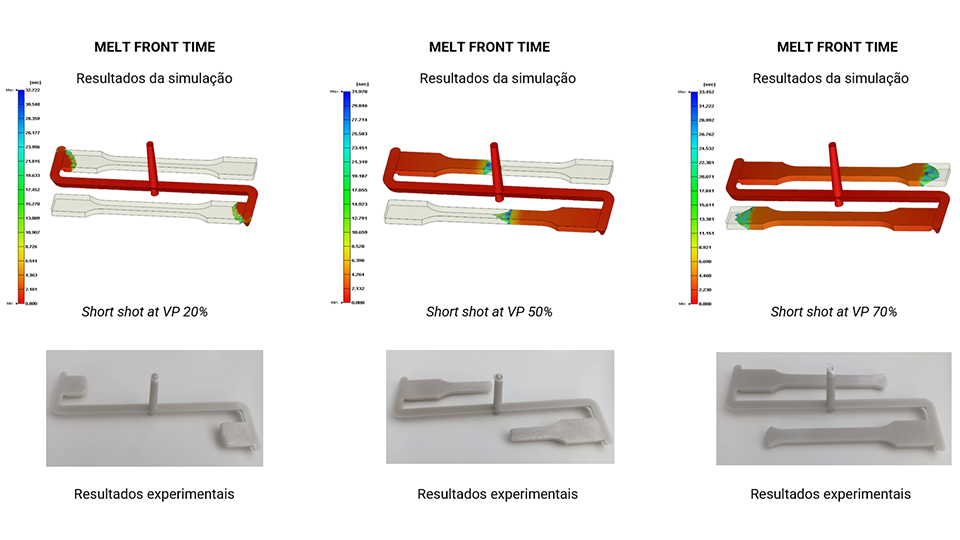

No caso do material com agente expansor químico, o perfil de enchimento obtido na simulação numérica não coincidiu exatamente com o observado experimentalmente, mas revelou uma proximidade significativa (Figura 2). Esta ligeira diferença pode ser atribuída à complexidade introduzida pelo agente expansor, que tende a alterar o comportamento do material durante o processo produtivo.

(Figura 2) Simulação vs. Resultados experimentais – 2,5 wt% de agente expansor químico.

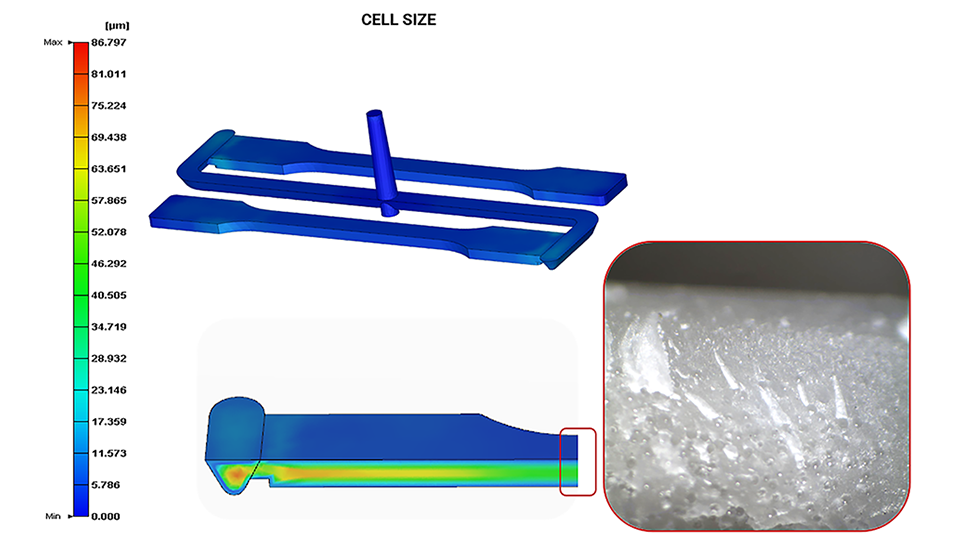

No que diz respeito à distribuição celular, a partir da observação da Figura 3, verifica-se que a simulação reproduziu as tendências de densidade e distribuição celular obtidas, com maior dimensão de célula no núcleo, em conformidade com as amostras injetadas.

(Figura 3) Simulação vs. Resultados experimentais – 1 wt% de agente expansor químico.

Estes resultados confirmaram a capacidade do modelo numérico para reproduzir o comportamento real do processo produtivo, resultado não só da introdução do material caracterizado na base de dados do Moldex3D, mas também do estudo experimental da solubilidade do agente expansor, cujos valores obtidos foram incorporados no modelo para torná-lo mais próximo do real. Com base nesta validação, procedeu-se à colaboração com os parceiros industriais Arçelik e Tofas/Farplas para a produção das ferramentas produtivas, permitindo definir de forma mais eficaz os sistemas funcionais a implementar nos moldes de injeção. Desta forma, é promovida uma minimização de erros relacionados com o fabrico do molde, uma vez que eventuais problemas podem ser identificados e corrigidos ainda na fase de desenvolvimento do projeto da ferramenta produtiva. Para além disso, foi possível compreender a influência das condições de processamento na estrutura celular resultante, contribuindo não só na redução do tempo necessário nos ensaios de molde antes da produção em série, mas também na diminuição da geração de sucata e do consumo energético.

Este projeto contempla, ainda, a promoção de sessões formativas e demonstrativas para a capacitação técnica nas tecnologias de processamento de b-bTPs. Está prevista a realização da uma sessão formativa intitulada 'Bio-based Thermoplastics: Processing and Material Composition', em formato híbrido (online e presencial), no dia 29 de outubro de 2025, nas instalações do PIEP, em Guimarães. A sessão contará com sessões teóricas e práticas, estruturadas em seis módulos distintos. Com a participação de oradores do consórcio VITAL, incluindo representantes da Idener e do VTT, a componente teórica inclui vários módulos, dos quais a introdução aos biopolímeros e técnicas de formação de espumas (VTT), Foam Injection Moulding (FIM): fundamentos e benefícios (PIEP), abordando a tecnologia, redução de material, leveza e principais setores de aplicação, a reciclabilidade de materiais: desafios e estratégias, discutindo a recuperação de propriedades em biomateriais para uma nova produção FIM; a digitalização dos processos no contexto do FIM (Idener), incluindo machine learning, controlo assistido por IA e implementação de Digital Twin pela Idener; e aplicações industriais do FIM com apresentação de exemplos reais e desafios de implementação da Farplas. As sessões práticas abordam a operação e otimização do FIM, análise da estrutura celular e reprocessamento de materiais. Esta Learning Factory será aberta a estudantes, profissionais e outros interessados em b-bTPs e nas respetivas técnicas de processamento e aplicações., promovendo o desenvolvimento de competências avançadas em processamento, composição e caracterização de materiais poliméricos sustentáveis para aplicações no setor automóvel.

Agradecimentos:

Trabalho realizado no âmbito do projeto VITAL. Este projeto recebeu financiamento do programa de pesquisa e inovação Horizon Europe da União Europeia, sob o acordo de subvenção nº 101058328.

interplast.pt

InterPLAST - Informação profissional para a indústria de plásticos portuguesa