Durante a moldagem por injeção, o plástico fundido entra no molde através de canais (jitos/gates). Após solidificação, esses jitos precisam de ser removidos de forma precisa e rápida, sem danificar a peça, garantindo acabamento e funcionalidade e segurança. O degating consiste na remoção das partes excedentes da moldagem, incluindo canais de alimentação e pontos de injeção que permanecem ligados à peça final. Apesar de simples na teoria, um corte mal-executado pode causar rebarbas, tensões residuais, deformações ou danos, tornando essencial um processo rigoroso para assegurar a conformidade da peça.

A indústria tem usado diferentes métodos, cada um com vantagens e limitações, especialmente quando se exige precisão, repetibilidade, integração com automação e acabamento de qualidade. Todos apresentam desafios comuns: maior tempo de ciclo, risco de danificar a peça, necessidade de manutenção, pouca flexibilidade, inconsistência e dependência de mão de obra.

Embora úteis, estes métodos compartilham limitações: automação parcial, necessidade de retrabalho, inconsistência dimensional e risco de defeitos. É nesse contexto que o corte a laser se destaca, oferecendo uma solução sem contacto, precisa e de fácil integração em linhas modernas de produção.

O corte a laser representa uma das transformações mais marcantes no processo de degating de peças plásticas, introduzindo uma abordagem sem contacto físico, controlada digitalmente, com velocidades e taxa de repetibilidade únicas, compatível com a automação e totalmente adaptável às exigências modernas da produção industrial.

Controlo total e precisão

O laser permite ajustar parâmetros de operação como a velocidade, potência, frequência, trajetória vetorial e focagem conforme a geometria e superfície da peça, garantindo cortes limpos e sem rebarbas. O resultado são peças com melhor acabamento e tolerâncias rigorosas, mesmo em geometrias complexas, com repetibilidade total entre lotes de produção.

Processo sem contacto e redução de defeitos

Por não haver contacto físico, elimina o risco de deformações mecânicas, tensões residuais e danos superficiais, fator essencial em plásticos técnicos, peças finas ou de elevado valor, onde imperfeições comprometem funcionalidade ou estética.

Eficiência, automação e produtividade

Compatível com braços robóticos e eixos cartesianos, viabiliza células de produção compactas e inteligentes, operações contínuas e alta cadência, sem desgaste de ferramentas e com mínima manutenção, reduzindo drasticamente o número paragens.

Solução compacta para integração dentro de células de injeção.

Flexibilidade e adaptação digital

O mesmo sistema corta diferentes tipos de polímeros, espessuras e geometrias apenas com ajustes rápidos de configuração. Mudanças de peça ou modelo exigem apenas reprogramação, sem troca física de ferramentas. É compatível com software CAD/CAM e sistemas de visão, corta peças tridimensionais ou trajetórias complexas mantendo controlo total da qualidade.

Sustentabilidade

É um processo seco, sem óleos, fluidos, químicos, tintas ou consumíveis, com mínimo desperdício de material devido ao seu controlo milimétrico. O corte a laser não contamina o material das peças, facilitando a sua reciclagem e reintegração no ciclo produtivo, contribuindo para uma economia circular e redução da pegada ambiental.

Baixo custo global e retorno do investimento

O investimento inicial pode ser superior, mas o custo global do equipamento ao longo da sua vida útil é compensado rapidamente. Menos manutenção, maior produtividade, menor taxa de defeitos e eliminação de consumíveis tornam a operação mais eficiente e económica, garantindo qualidade e rentabilidade a médio e longo prazo.

Embora existam soluções standard de corte de jitos e lasers OEM para integração em células de injeção, a realidade industrial demonstra que, em muitos casos, as peças, os volumes de produção e os requisitos técnicos exigem soluções totalmente personalizadas. Cada componente plástico pode ter geometrias específicas, zonas de corte difíceis, cadências elevadas ou necessidade de integração completa com a linha existente.

Neste contexto surgiu a GCUT 8X30, uma estação de corte laser feita à medida para um dos maiores fabricantes de componentes plásticos do setor automóvel, para remover automaticamente os jitos em duas peças opostas (esquerda e direita) de grandes dimensões, produzidas simultaneamente em série, garantindo consistência, produtividade e integração total na linha de produção.

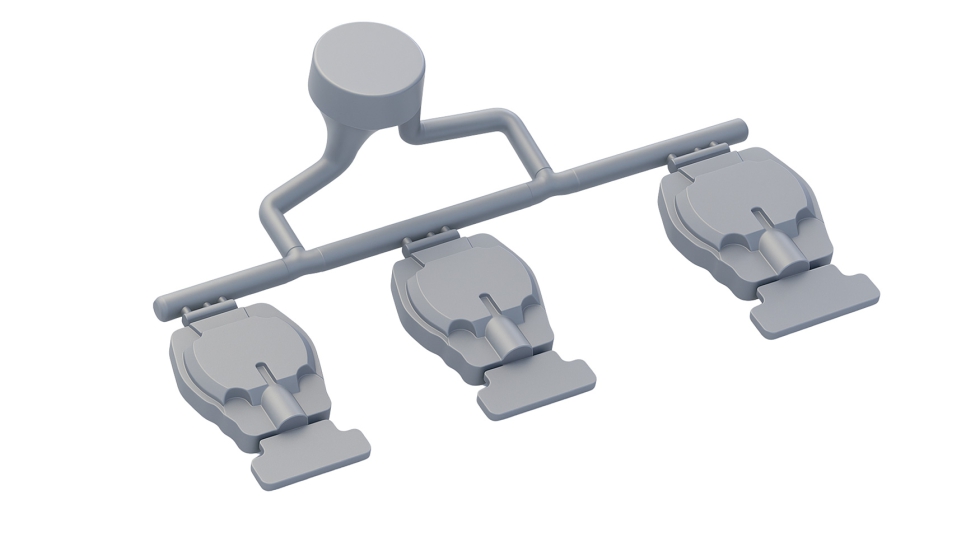

Equipamento de corte de jitos multicabeça: a GCUT 8X30 tem oito cabeças galvanométricas de laser CO2 de 30 W de potência.

A GCUT 8X30 tem oito cabeças galvanométricas de laser CO₂ de 30 W de potência (MTBF > 40.000 h), permitindo cortes simultâneos precisos em peças de até 830 mm, com áreas de corte individuais de 110×110 mm. Embora projetada para degating automóvel, também permite gravação a laser, aumentando seu valor funcional.

Para acesso otimizado às superfícies de corte, inclui uma mesa rotativa para inclinação da peça até 45° e tem sensores de inspeção de falhas de corte ou de injeção.

Integrada em linha de produção ou operando em modo standalone, é compatível com eixos cartesianos e braços robóticos que efetuam a carga e descarga das peças que permitem operações contínuas e tempos de ciclo reduzidos. Cada cabeça laser pode ser ativada independentemente, possibilitando ajustes para diferentes cenários produtivos: por exemplo, cortar oito peças distintas simultaneamente.

Com estrutura totalmente fechada e classificação Laser Classe 1, garante conformidade com todas as normas de segurança industrial. A operação é gerida por uma consola tátil (HMI) de 7’’ para configuração, seleção de programas e monitorização.

Especificações técnicas (resumo)

A direção é inequívoca: processos mais rápidos, consistentes e automatizados, maior rastreabilidade e automação. O corte a laser não é apenas uma alternativa — o laser definiu o próximo passo e tornouse no novo padrão para degating industrial.

interplast.pt

InterPLAST - Informação profissional para a indústria de plásticos portuguesa